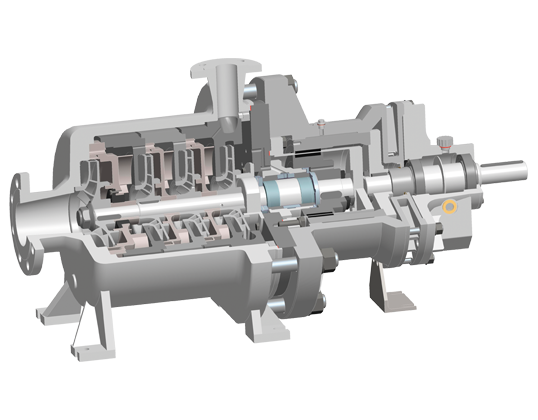

Fördermenge

max. 300 m³/h

Förderhöhe

max. 2.200 m L.C.

Temperaturbereich

-120 °C bis +350 °C

Druckstufe

max. PN 250

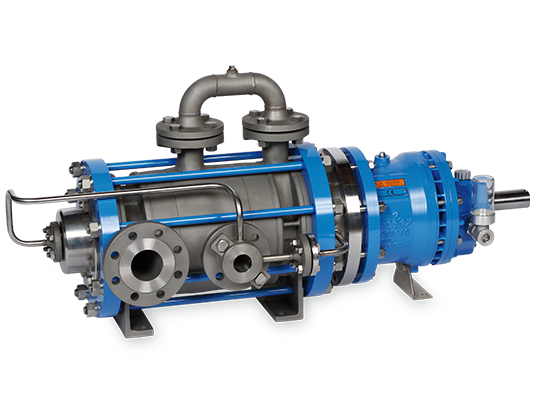

key facts

-

Ausführung nach DIN EN ISO 15783

-

Wartungsfreie Permanent-Magnetkupplung

-

Modulares Baukastensystem

-

Keine dynamischen Dichtungen, Produktraum/Atmosphäre getrennt durch Spalttopf

-

Topfausführung mit nur zwei statischen Dichtungen

-

Max. 15 Stufen, Laufradanordnung in Reihe

-

NPSH-Vorstufe für optimales Saugverhalten

KONSTRUKTIONSMERKMALE

- Mehrstufige Kreiselpumpe in Prozessbauweise

- Topfbauweise mit nur zwei statischen Dichtungen

- Laufradanordnung in Reihe; max. 15 Stufen

- NPSH-Vorstufe für optimales Saugverhalten

- Permanentmagnetkupplung

- Wartungsfreundlich

- Trennung Produktraum/ Atmosphäre durch Spalttopf

- Mittenaufhängung

- Lagerträger mit öl- oder lebensdauer-fettgeschmierten Wälzlagern; optional: Blockausführung

- Produktgeschmierte Gleitlager; Standardwerkstoff Siliciumcarbid (SSiC); Alternativwerkstoffe auf Anfrage (z.B Kohle, WOC etc.)

TECHNISCHE DATEN

| Fördermenge | Q | 300 m³/h |

| Förderhöhe | H | max. 2.200 m L.C. |

| Temperatur | t | -120 °C bis +350 °C |

| Druckstufe | p | max. PN 250 |

MEDIEN

- Säuren

- Laugen

- Kohlenwasserstoffe

- Heißwasser

- Wärmeträger

- Flüssiggase

- Aggressive, explosive, toxische und geruchsintensive Medien

- Wertvolle Medien

WERKSTOFFE STANDARDAUSFÜHRUNG

- Sonderausführungen bis PN400 Höhere Leistungen auf Anfrage

- Spiralgehäuse: 1.4408 oder 1.0619

- Laufrad: 1.4408

- Spalttopf: 1.4571/2.4610

- Magnetträger: 1.4571

- Gleitlagerung: Siliciumcarbid

- Zwischenlaterne: 1.0619

- Lagerträger: 0.7043

- Sonstige Werkstoffkombinationen auf Anfrage

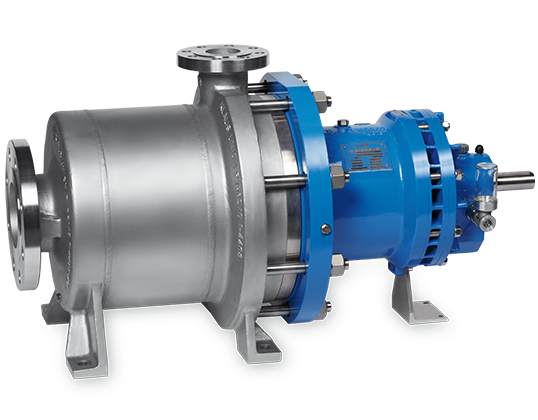

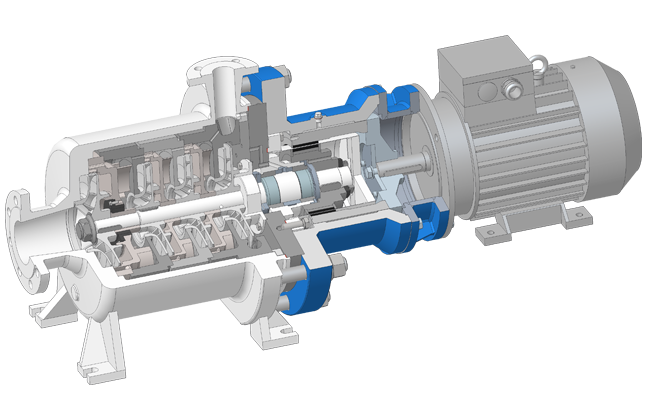

Fördermenge

max. 360 m³/h

Förderhöhe

max. 580 m

Temperaturbereich

-40 °C bis +250 °C

Druckstufe

max. PN 63

KEY FACTS

-

Ausführung nach DIN EN ISO 15783

-

Wartungsfreie Permanent-Magnetkupplung

-

Modulares Baukastensystem

-

Keine dynamischen Dichtungen, Produktraum/Atmosphäre getrennt durch Spalttopf

-

Zugankerausführung mit Stufenabdichtung

-

Max. 6 Stufen, Laufradanordnung in Reihe

-

NPSH-Vorstufe für optimales Saugverhalten

KONSTRUKTIONSMERKMALE

- Mehrstufige Kreiselpumpe in Prozessbauweise

- Zugankerbauweise mit Stufenabdichtung

- Laufradanordnung in Reihe; max. 6 Stufen

- NPSH-Vorstufe für optimales Saugverhalten

- Permanentmagnetkupplung

- Wartungsfreundlich

- Trennung Produktraum/ Atmosphäre durch Spalttopf

- Mittenaufhängung

- Lagerträger mit öl- oder lebensdauer-fettgeschmierten Wälzlagern; optional: Blockausführung

- Produktgeschmierte Gleitlager; Standardwerkstoff Siliciumcarbid (SSiC); Alternativwerkstoffe auf Anfrage (z.B Kohle, WOC etc.)

TECHNISCHE DATEN

| Fördermenge | Q | 350 m³/h |

| Förderhöhe | H | max. 700 m |

| Temperatur | t | -120 °C bis +350 °C |

| Druckstufe | p | max. PN 200 |

MEDIEN

- Säuren

- Laugen

- Kohlenwasserstoffe

- Heißwasser

- Wärmeträger

- Flüssiggase

- Aggressive, explosive und toxische Medien

WERKSTOFFE STANDARDAUSFÜHRUNG

- Gehäuseteile: 1.4408 oder 1.0619

- Laufräder: 1.4408

- Spalttopf: 1.4571/2.4610

- Magnetträger: 1.4571

- Gleitlagerung: Siliciumcarbid

- Zwischenlaterne: 1.0619

- Lagerträger: 0.7043

- Sonstige Werkstoffkombinationen auf Anfrage

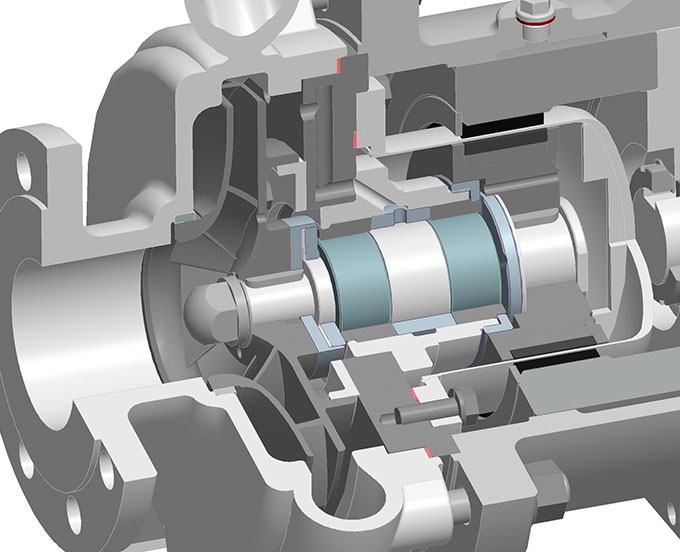

Fördermenge

max. 540 m³/h

Förderhöhe

max. 1.300 m

Temperaturbereich

-40 °C bis +180 °C

Druckstufe

max. PN 100

KEY FACTS

-

Ausführung nach DIN EN ISO 15783

-

Wartungsfreie Permanent-Magnetkupplung

-

Modulares Baukastensystem

-

Keine dynamischen Dichtungen, Produktraum/Atmosphäre getrennt durch Spalttopf

-

Laufräder paarweise in back-to-back Anordnung, max. 6 Stufen

-

NPSH-Vorstufe für optimales Saugverhalten

KONSTRUKTIONSMERKMALE

- Mehrstufige Kreiselpumpe in Prozessbauweise

- Laufräder paarweise in back-to-back Anordnung

- Max. 6 Stufen

- NPSH-Vorstufe für optimales Saugverhalten

- Permanentmagnetkupplung

- Wartungsfreundlich

- Trennung Produktraum/ Atmosphäre durch Spalttopf

- Mittenaufhängung

- Lagerträger mit öl- oder lebensdauer-fettgeschmierten Wälzlagern; optional: Blockausführung

- Produktgeschmierte Gleitlager; Standardwerkstoff Siliciumcarbid (SSiC); Alternativwerkstoffe auf Anfrage (z.B Kohle, WOC etc.)

TECHNISCHE DATEN

| Fördermenge | Q | 540 m³/h |

| Förderhöhe | H | max. 1.300 m |

| Temperatur | t | -40 °C bis +180 °C |

| Druckstufe | p | max. PN 100 |

MEDIEN

- Säuren

- Laugen

- Kohlenwasserstoffe

- Heißwasser

- Wärmeträger

- Flüssiggase

- Aggressive, explosive und toxische Medien

WERKSTOFFE STANDARDAUSFÜHRUNG

- Gehäuseteile: 1.4408 oder 1.0619

- Laufräder: 1.4408

- Spalttopf: 1.4571/2.4610

- Magnetträger: 1.4571

- Gleitlagerung: Siliciumcarbid

- Zwischenlaterne: 1.0619

- Lagerträger: 0.7043

- Sonstige Werkstoffkombinationen auf Anfrage

Fördermenge

max. 350 m³/h

Förderhöhe

max. 700 m

Temperaturbereich

-120 °C bis +300 °C

Druckstufe

max. PN 200

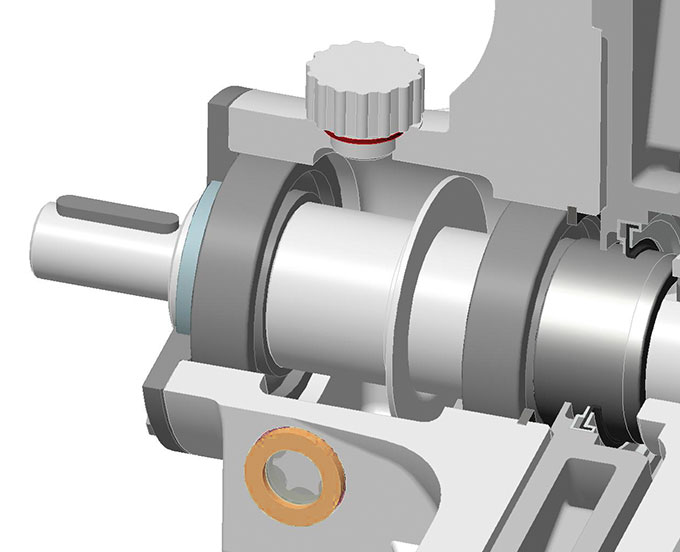

key facts

- Keine Ausrichtung von Pumpe und Motor notwendig

- Keine Kupplung und Kupplungsschutz notwendig

- Keine Kugellager

- Pumpe benötigt keine zusätzliche Wartung

- Keine Öl-Schmierung notwendig

- Niedriger Geräuschpegel

- Geringe radiale Auslenkung des Laufrades aufgrund kurzer Welle und Wellenüberstandes

- Verwendung von Standard IEC und NEMA Motoren mit hohem Wirkungsgrad im Vergleich zu Spaltrohrmotorpumpen

- Bessere Verfügbarkeit

- Leichtere Wartung des Motors vor Ort möglich

- Keine Verwendung von schweren API Grundplatten notwendig

KONSTRUKTIONSMERKMALE

- Prozessbauweise

- Topfausführung (ohne Stufenabdichtung)

- nur 2 statische Dichtungen

- 2 - 6 stufig

- Magnetkupplung

- Leckagefrei

- Horizontale Aufstellung

- Modulares Baukastensystem

- Zwischenlaterne beheizt

- Topfgehäuse beheizt

- Heizungsverbindung

- Ölgeschmierte Wälzlagerung

- Wärmesperre

- Sekundärabdichtung

TECHNISCHE DATEN

| Fördermenge | Q | 350 m³/h |

| Förderhöhe | H | max. 700 m |

| Temperatur | t | -120 °C bis +300 °C |

| Druckstufe | p | max. PN 200 |

MEDIEN

- Säuren

- Laugen

- Kohlenwasserstoffe

- Heißwasser

- Wärmeträger

- Flüssiggase

- Aggressive, explosive und toxische Medien

WERKSTOFFE STANDARDAUSFÜHRUNG

- Sonderausführungen bis PN400 Höhere Leistungen auf Anfrage

- Spiralgehäuse: 1.4408 oder 1.0619

- Laufrad: 1.4408

- Spalttopf: 1.4571/2.4610

- Magnetträger: 1.4571

- Gleitlagerung: Siliciumcarbid

- Zwischenlaterne: 1.0619

- Lagerträger: 0.7043

- Sonstige Werkstoffkombinationen auf Anfrage

NACHSETZZEICHEN (AUSFÜHRUNGEN):

| H1 | beheiztes Pumpengehäuse |

| H2 | beheizte Zwischenlaterne |

| S | Wärmesperre ohne Sekundärabdichtung |

| W | Wärmesperre mit Sekundärabdichtung |

| F | Innenfilter |

| E1 | externe Einspeisung, interne Teilstrombohrungen verschlossen |

| E2 | externe Spülung / Entlüftung, interne Teilstrombohrungen offen |

| E1F | externer Teilstrom mit Hauptstromfilter nach DGRL |

| J | Inducer |

AUSFÜHRUNGSVARIANTEN

Die Pumpen sind mit einem Heizmantel am Pumpengehäuse (H1) und/oder mit einem Heizmantel in der Zwischenlaterne (H2) ausgerüstet. Beide Heizmäntel können zusammen mit einer Umführungsleitung verbunden oder separat ausgeführt sein. Die Heizmäntel sind in der Standardausführung für einen Arbeitsdruck von 16 bar bei 200°C (Dampf) bzw. 6 bar bei 350°C (Wärmeträgeröl) ausgelegt. Sinngemäß können die Heizmäntel auch zur Kühlung verwendet werden.

Bei Förderung feststoffbeladener Fördergüter sorgt der Innenfilter dafür, dass keine unzulässig großen Feststoffpartikel in die Teilstromkanäle und somit in die Magnetkupplung bzw. in die Gleitlagerung gelangen können.

Die externen Anschlüsse erlauben eine externe Spülung, Einspeisung oder auch Entlüftung. Der Anschluss E1 wird eingesetzt, wenn eine dauerhafte externe Einspeisung in den Magnetantrieb gewünscht ist, der Anschluss E2 eignet sich zur kurzzeitigen Spülung oder auch zur externen Entlüftung der Magnetkupplung.

Wenn ein hohes Maß an Sicherheit gefordert wird, kann die Ausführung mit doppelschaligem Spalttopf eingesetzt werden. Es handelt sich dabei um zwei ineinanderliegende Spalttöpfe, die jeder für sich auf die Betriebsbedingungen ausgelegt sind. Bei Beschädigung eines der beiden Spalttöpfe bleibt das System dicht. Der Raum zwischen den beiden Spalttöpfen kann überwacht werden.

Bei sehr geringen NPSH-Werten in der Anlage, werden häufig Inducer eingesetzt. Sie reduzieren spürbar den Pumpen-NPSH, über den gesamten Betriebsbereich, ohne dabei die Pumpencharakteristik zu verändern. Eine Nachrüstung vorhandener Pumpen ist, in den meisten Fällen, ohne größere Umbaumaßnahmen möglich.