Fördermenge

max. 42 m³/h

Förderhöhe

max. 470 m L.C.

Temperaturbereich

-120 °C bis +250 °C

Druckstufe

max. PN 400

KEY FACTS

-

Ausführung in Anlehnung an DIN EN ISO 15783

-

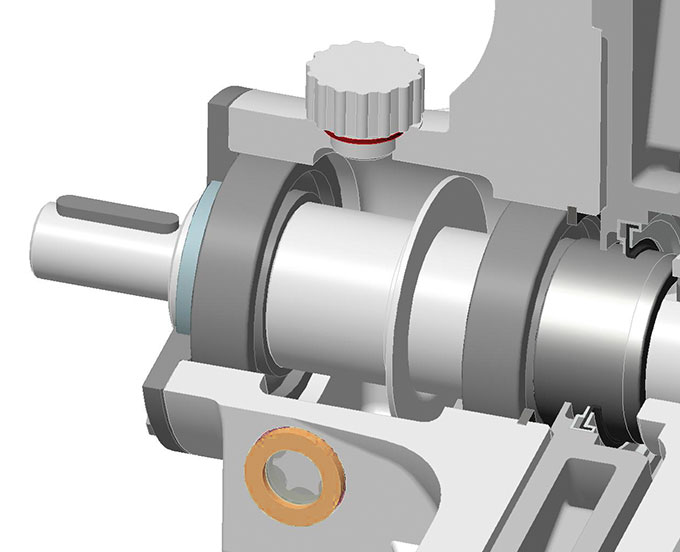

Wartungsfreie Permanent-Magnetkupplung

-

Modulares Baukastensystem

-

Keine dynamischen Dichtungen, Produktraum/Atmosphäre getrennt durch Spalttopf

-

Topfausführung mit nur zwei statischen Dichtungen

-

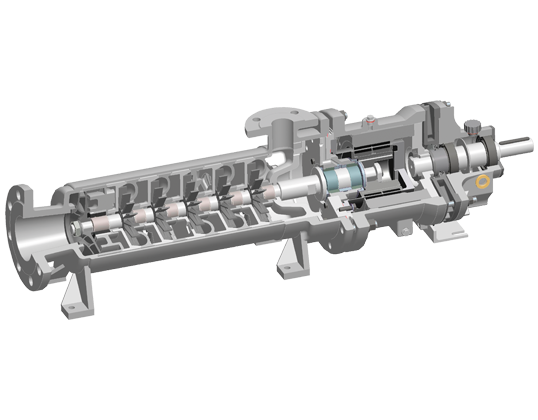

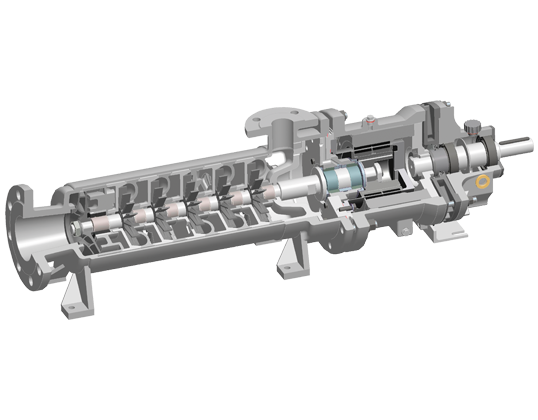

Max. 8 Stufen, Laufradanordnung in Reihe

-

Selbstansaugend; NPSH-Vorstufe für optimales Saugverhalten

KONSTRUKTIONSMERKMALE

- Seitenkanal-Kreiselpumpe in Prozessbauweise

- Selbstansaugend

- Laufradanordnung in Reihe; max. 8 Stufen

- Topfbauweise mit nur zwei statischen Dichtungen

- Gasmitfördernd

- NPSH-Vorstufe für optimales Saugverhalten

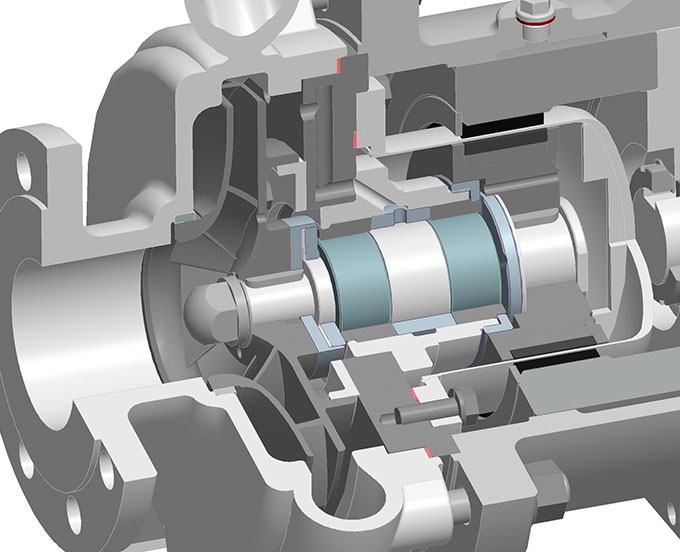

- Permanentmagnetkupplung

- Wartungsfreundlich

- Trennung Produktraum/ Atmosphäre durch Spalttopf

- Lagerträger mit öl- oder lebensdauer-fettgeschmierten Wälzlagern; optional: Blockausführung

- Produktgeschmierte Gleitlager; Standardwerkstoff Siliciumcarbid (SSiC); Alternativwerkstoffe auf Anfrage (z.B Kohle, WOC etc.)

TECHNISCHE DATEN

| Fördermenge | Q | 42 m³/h |

| Förderhöhe | H | max. 470 m L.C. |

| Temperatur | t | -120 °C bis +250 °C |

| Druckstufe | p | max. PN 400 |

Höhere Leistungen auf Anfrage

MEDIEN

- Säuren

- Laugen

- Kohlenwasserstoffe

- Lösungsmittel

- Flüssiggase

- Kältemittel

WERKSTOFFE STANDARDAUSFÜHRUNG

| Gehäuseteile: | 1.4408 |

| Laufrad/Flügelräder: | 1.4408 |

| Spalttopf: | 1.4571/2.4610 |

| Magnetträger: | 1.4571 |

| Gleitlagerung: | Siliciumcarbid |

| Zwischenlaterne: | 1.0619 |

| Lagerträger: | 0.7043 |

Sonstige Werkstoffkombinationen auf Anfrage

Fördermenge

max. 42 m³/h

Förderhöhe

max. 470 m L.C.

Temperaturbereich

-120 °C bis +300 °C

Druckstufe

max. PN 400

key facts

- Keine Ausrichtung von Pumpe und Motor notwendig

- Keine Kupplung und Kupplungsschutz notwendig

- Keine Kugellager

- Pumpe benötigt keine zusätzliche Wartung

- Keine Öl-Schmierung notwendig

- Niedriger Geräuschpegel

- Geringe radiale Auslenkung des Laufrades aufgrund kurzer Welle und Wellenüberstandes

- Verwendung von Standard IEC und NEMA Motoren mit hohem Wirkungsgrad im Vergleich zu Spaltrohrmotorpumpen

- Bessere Verfügbarkeit

- Leichtere Wartung des Motors vor Ort möglich

- Keine Verwendung von schweren API Grundplatten notwendig

KONSTRUKTIONSMERKMALE

- Prozessbauweise

- selbstansaugend

- Topfausführung

- 1 - 8 stufig

- nur 2 statische Dichtungen

- Magnetkupplung

- Leckagefrei

- Horizontale Aufstellung

- Modulares Baukastensystem

- Zwischenlaterne beheizt

- Druckgehäuse beheizt

- Heizungsverbindung

- Wärmesperre

- Sekundärabdichtung

- Blockbauweise

TECHNISCHE DATEN

| Fördermenge | Q= | 42 m³/h |

| Förderhöhe | H= | max. 470 m |

| Temperatur | t= | -120 °C bis +300 °C |

| Druckstufe | p= | max. PN 400 |

Höhere Leistungen auf Anfrage

MEDIEN

- Säuren

- Laugen

- Kohlenwasserstoffe

- Lösungsmittel

- Flüssiggase

- Kältemittel

WERKSTOFFE STANDARDAUSFÜHRUNG

| Gehäuseteile: | 1.4408 |

| Laufrad/Flügelräder: | 1.4408 |

| Spalttopf: | 1.4571/2.4610 |

| Magnetträger: | 1.4571 |

| Gleitlagerung: | Siliciumcarbid |

| Zwischenlaterne: | 1.0619 |

Sonstige Werkstoffkombinationen auf Anfrage

NACHSETZZEICHEN (AUSFÜHRUNGEN):

| H1 | beheiztes Pumpengehäuse |

| H2 | beheizte Zwischenlaterne |

| S | Wärmesperre ohne Sekundärabdichtung |

| W | Wärmesperre mit Sekundärabdichtung | Z,C | Spalttopf aus Zirkonoxid (Z); Spalttopf kunststoffausgekleidet CFK (C) | D | Doppelschaliger Spalttopf |

AUSFÜHRUNGSVARIANTEN

Die Pumpen sind mit einem Heizmantel am Pumpengehäuse (H1) und/oder mit einem Heizmantel in der Zwischenlaterne (H2) ausgerüstet. Beide Heizmäntel können zusammen mit einer Umführungsleitung verbunden oder separat ausgeführt sein. Die Heizmäntel sind in der Standardausführung für einen Arbeitsdruck von 16 bar bei 200°C (Dampf) bzw. 6 bar bei 350°C (Wärmeträgeröl) ausgelegt. Sinngemäß können die Heizmäntel auch zur Kühlung verwendet werden.

Die Wärmesperre sorgt als Bauteil zwischen dem Lagerträger (bei der Lagerträgerausführung) oder dem Antriebsmotor (bei der Blockausführung) und der Hydraulik für Wärmeabfuhr. Dadurch werden die Wälzlagertemperaturen im Antriebsbereich bei Förderung von warmem Fördergut reduziert. In die Wärmesperre kann zusätzlich ein Radialwellendichtring eingebaut werden, der zum Magnettreiber hin abdichtet. Der Dichtring sorgt als Sekundärabdichtung dafür, dass bei einer Spalttopfleckage das Produkt nicht unmittelbar in die Umgebung austritt. Voraussetzung für den Einsatz der Sekundärabdichtung ist die Überwachung des Magnettreiberraums, um Leckage rechtzeitig zu erkennen.

Wenn ein hohes Maß an Sicherheit gefordert wird, kann die Ausführung mit doppelschaligem Spalttopf eingesetzt werden. Es handelt sich dabei um zwei ineinanderliegende Spalttöpfe, die jeder für sich auf die Betriebsbedingungen ausgelegt sind. Bei Beschädigung eines der beiden Spalttöpfe bleibt das System dicht. Der Raum zwischen den beiden Spalttöpfen kann überwacht werden.