KLAUS UNION MAGNETKUPPLUNG

Funktionsprinzip

Wenn Pumpen zur Förderung gefährlicher Medien eingesetzt werden, müssen selbst kleinste Leckagen in die Umgebung vermieden werden, um den Schutz von Mensch und Umwelt zu gewährleisten. Die ideale Lösung für einen solchen Fall sind Pumpen mit Magnetantrieb. Die erste dieser Art wurde 1955 von Klaus Union vorgestellt.

Technische Beschreibung

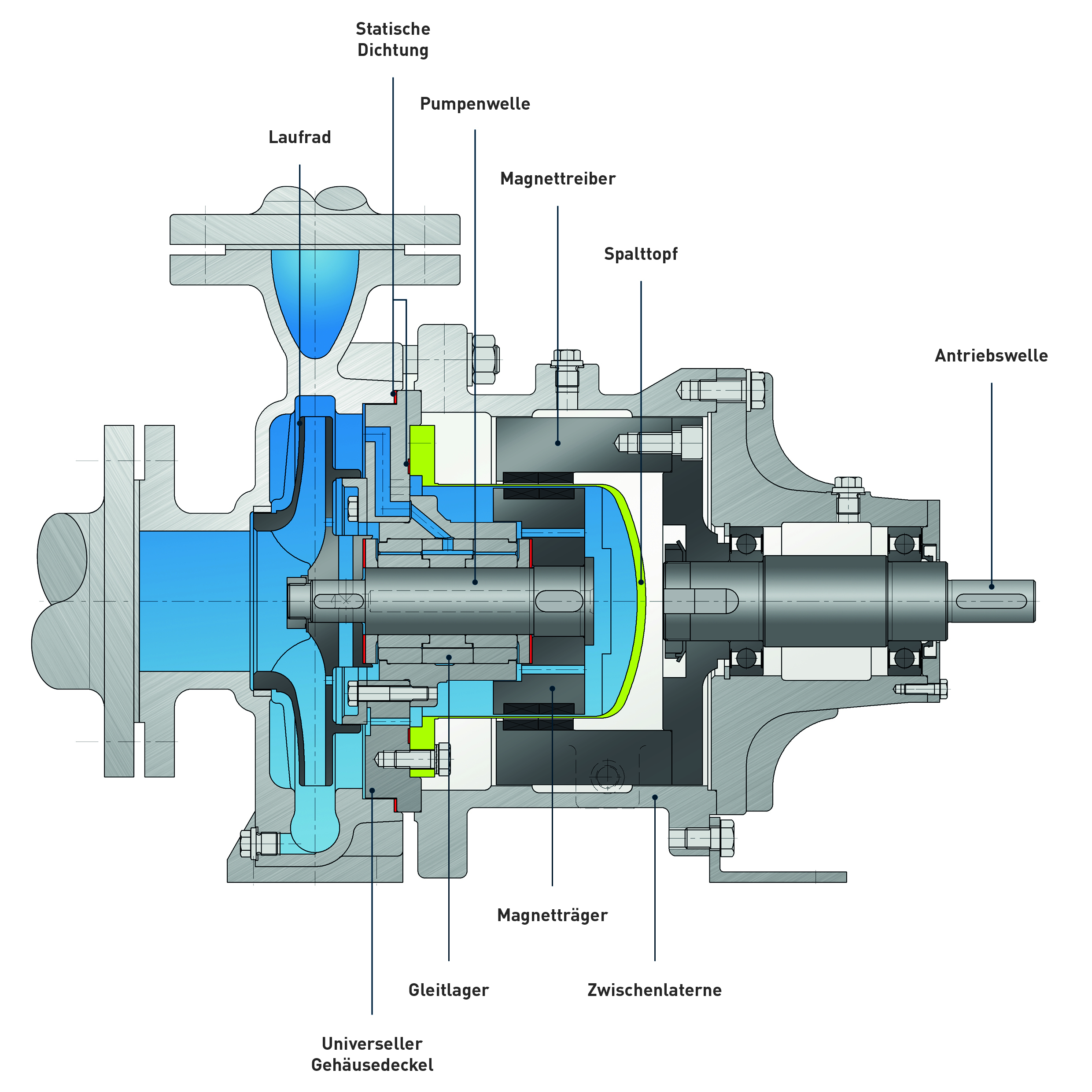

Bei einer Magnetkupplungspumpe ist die Antriebswelle, die die mechanische Energie vom Antrieb auf die Pumpenhydraulik überträgt, keine einzelne Welle mit einer Stopfbuchspackung oder einer mechanischen Dichtung darauf. Stattdessen wird die Energie mithilfe einer Magnetkupplung berührungslos von der Antriebswelle auf die Pumpenwelle übertragen. Die Antriebswelle verbindet den Motor mit dem äußeren Magnetträger, während die Pumpenwelle den inneren Magnetträger und das Laufrad aufnimmt. Beide Magnetträger sind innen und außen mit Permanentmagneten bestückt. Durch die Drehung des äußeren Magnetträgers wird der innere Magnetträger über magnetische Kräfte synchron mitgedreht; die mechanische Antriebsenergie wird übertragen.

Zwischen den Magnetträgern ist der sogenannte Spalttopf verbaut, der das Fördermedium von seiner Umgebung trennt. Die Lagerung der Pumpenwelle erfolgt über flüssigkeitsgeschmierte, wartungsfreie Gleitlager innerhalb des Hydrauliksystems der Pumpe. Zwischen der gepumpten Flüssigkeit und der Umgebung gibt es keine dynamischen Dichtungen, aus denen Leckagen austreten können. Lediglich zwei statische Dichtungen werden zwischen Pumpengehäuse und Gehäusedeckel sowie zwischen Gehäusedeckel und Spalttopf bei der Magnetkupplungspumpe verwendet.

Vorteile gegenüber mechanisch gedichteter Pumpen:

- Nahezu wartungsfrei

- Geringere Investitions- und Wartungskosten

- Keine Instrumentierung oder spezielle Überwachungsgeräte gemäß Norm erforderlich

- Keine Versorgungseinrichtung wie Stickstoff und Kühlwasser erforderlich

- Keine Leckage in die Atmosphäre

- Kein Verlust von Dichtungsflüssigkeit

- Kein Verschleiß der Dichtungen

- Geringe mechanische Belastung der Welle und der Lager

- Hohe Steifigkeit der Welle

Vorteile gegenüber Spaltrohrmotorpumpen:

- Möglichkeit der Verwendung von IEC- und NEMA-Motoren

- Geringere Investitions- und Reparaturkosten

- Separate Spülung der Gleitlager

- Verbesserte Effizienz

- Verwendung eines nicht-metallischen Spalttopfes möglich

- Keine Erwärmung durch Wirbelstromverluste

- Förderung höherer Viskositäten möglich

- Höhere Prozess-Temperaturen ohne zusätzliche Kühlung möglich

- Keine Überwachung notwendig