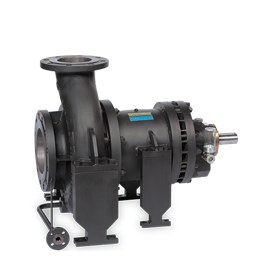

ISO2858

PUMPEN NACH DIN EN ISO 2858

- Max. Förderstrom: 3.500 m3/h

- Max. Förderhöhe: 220 m L.C.

- Temperaturbereich: -200 °C bis +450 °C

- Max. Druckstufe: PN 400

- Ring-Section Design / Barrel Design

- Max. Förderstrom: 1.200 m3/h

- Max. Förderhöhe: 215 m L.C.

- Temperaturbereich: -120 °C bis +450 °C

- Max. Druckstufe: PN 40

- Max. Förderstrom: 3.500 m3/h

- Max. Förderhöhe: 220 m L.C.

- Temperaturbereich: -120 °C bis +350 °C

- Max. Druckstufe: PN 63

- VS4/ VS6 Design

- Max. Förderstrom: 3.500 m3/h

- Max. Förderhöhe: 220 m L.C.

- Temperaturbereich: -40 °C bis +200 °C

- Max. Druckstufe: PN 63

- VS4/ VS6 Design

- Max. Förderstrom: 3.500 m3/h

- Max. Förderhöhe: 220 m L.C.

- Temperaturbereich: -40 °C bis +300 °C

- Max. Druckstufe: PN 63

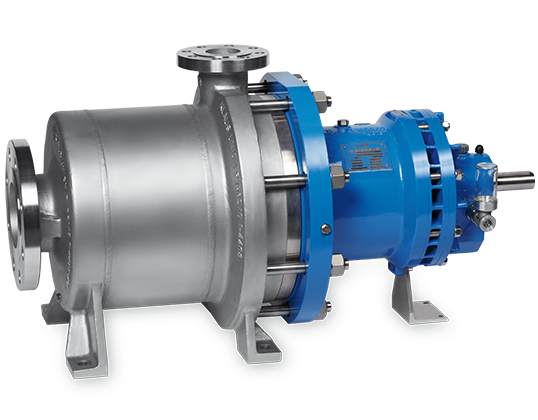

API685

PUMPEN NACH API 685

- Max. Förderstrom: 3.500 m3/h

- Max. Förderhöhe: 220 m L.C.

- Temperaturbereich: -200 °C bis +450 °C

- Max. Druckstufe: PN 400

- Ring-Section Design / Barrel Design

- Max. Förderstrom: 300 m3/h

- Max. Förderhöhe: 2.200 m L.C.

- Temperaturbereich: -120 °C bis +350 °C

- Max. Druckstufe: PN 250

SLM APT

- VS4/ VS6 Design

- Max. Förderstrom: 3.500 m3/h

- Max. Förderhöhe: 220 m L.C.

- Temperaturbereich: -40 °C bis +200 °C

- Max. Druckstufe: PN 63

- Max. Förderstrom: 3.500 m3/h

- Max. Förderhöhe: 220 m L.C.

- Temperaturbereich: -120 °C bis +350 °C

- Max. Druckstufe: PN 63

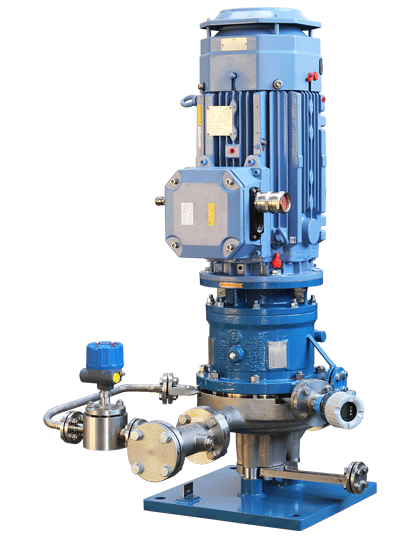

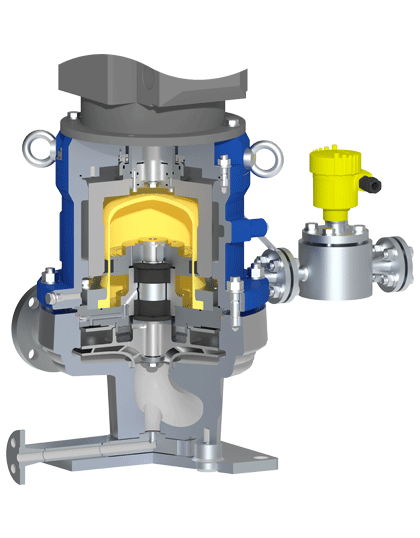

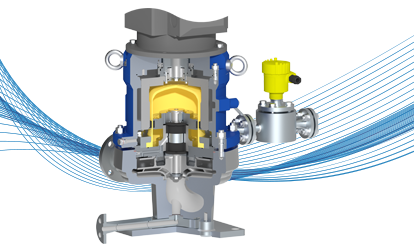

Vertikale Inline Pumpen

max. 3.500 m³/h max. 220 m L.C. -120 °C bis +350 °C PN 40 bei 120 °C KEY FACTS

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN Sonderausführungen und höhere Leistungen auf Anfrage MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG

Weitere Werkstoffe auf Anfrage wie z.B.: A9, H1, T1Fördermenge

Förderhöhe

Temperaturbereich

Druckauslegung

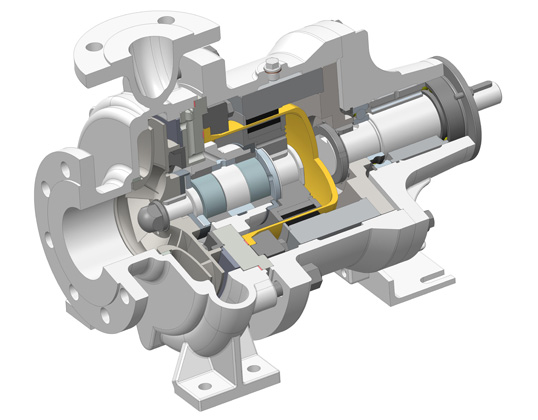

Ausführung nach DIN EN ISO 2858 & 15783, ASME B73.3M oder API 685 2nd Edition

Wartungsfreie Permanent-Magnetkupplung

Keine dynamischen Dichtungen, Produktraum/Atmosphäre getrennt durch Spalttopf

Optional: Sekundärgleitringdichtung als “Secondary Control Device” oder „Secondary Control System“ nach API 685 2nd Edition

Optional:

Fördermenge

Q

3.500 m³/h

Förderhöhe

H

max. 220 m L.C.

Temperatur

t

-120 °C bis +350 °C

Druckauslegung

p

PN 40 bei 120 °C

Bauteil

S-8l

A-8

D-1

H2

Gehäuse

Carbon Steel

316 Austenite

Duplex

Hastelloy C4

Laufrad

316 Austenite

316 Austenite

Duplex

Hastelloy C4

Mediumsberührte Teile

316 Austenite

316 Austenite

Duplex

Hastelloy C4

Welle

316 Austenite

316 Austenite

Duplex

Hastelloy C4

Zwischenlaterne / Lagerträger

Carbon Steel

Carbon Steel

Carbon Steel

Carbon Steel

Case Studies

CASE STUDIES

PUMPING LIQUID AMMONIA IN A FERTILIZER PRODUCTION COMPLEX

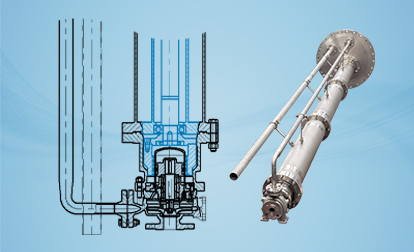

Semi-submerged multi-stage pump with magnetic drive (VS6 Design) / liquid ammonia / fertilizer production

REPLACEMENT OF A MECHANICALLY SEALED HIGH-SPEED PUMP (INTEGRAL GEAR)

Multi-stage centrifugal pump in close-coupled design with magnet drive / crude benzene / transfer

SINGLE-STAGE CENTRIFUGAL PUMP FOR A TRUCK UNLOADING APPLICATION

Dry run capable centrifugal pump in close-coupled design with magnet drive / nitric acid / truck unloading

VERTICAL INLINE PUMP IN A BENZENE DRYING COLUMN

Vertical inline centrifugal pump with magnet drive / benzene / benzene drying column

AVOIDING ANY PRODUCT CONTAMINATION

Twin screw pump with magnet drive / MDI / truck unloading

CENTRIFUGAL PUMP WITH MAGNET DRIVE IN A GAS CONDENSATE APPLICATION

Centrifugal pump with magnet drive / gas condensate / transfer

IMPROVING PUMP AVAILABILITY AND REDUCING OPEX

Twin screw pump with magnet drive / bitumen / circulation, transfer and loading

Prüfungen

PRÜFUNGEN

BREITES SPEKTRUM

Kunden erwarten von unseren Pumpen höchster Qualität. Um das zu gewährleisten, ist eine fachgerechte Prüfung unserer Produkte gemäß höchster Standards unerlässlich. Aber auch im Zuge der Entwicklung neuer Produkte ist eine exakte und verlässliche Prüfung entscheidend.

Klaus Union verfügt über verschiedene Pumpen-Prüfstände, die ein breites Spektrum an Tests ermöglichen. So können Kundenaufträge nach individuellen Anforderungen getestet werden.

Prüfmöglichkeiten

- 18 Prüfplätze aufgeteilt auf 4 Prüfstände

- Prüfung mit Wasser und Öl

- Frequenzumrichter-Betrieb

- Prüfläufe mit Nieder- und Mittelspannungsmotoren

- Durchführung von Stringtests

Leistungsspektrum

- Prüfbereich:

- Q = 0,1 m³/h bis 5.000 m³/h

- H = 2 m Fl.S. bis 1.000 m Fl.S.

- ΔP = bis 100 bar

- Motorleistung: bis 4,5 MW (2,5 MW am Frequenzumrichter)

- n = bis max. 3.600 min-1

- Langzeittest

- NPSH-Messung

- Achsschubmessung

- Schwingungsmessung

- Geräuschmessung

- Temperaturmessung

ZERSTÖRUNGSFREIE PRÜFUNGEN

- Farbeindringprüfung

- Durchstrahlungsprüfung

- Ultraschallprüfung

WEITERE PRÜFMÖGLICHKEITEN

- Verwechslungsprüfung (PMI)

- Hydrostatische Druckprüfung

- Härteprüfung

- Wuchtprüfung

- Sicht- und Maßkontrolle

- Einsatz von 3D-Messtechnik

- Anstrichprüfung

- Dichtigkeitsprüfung (Luft, Stickstoff, Helium)

- Weitere Prüfungen auf Anfrage möglich

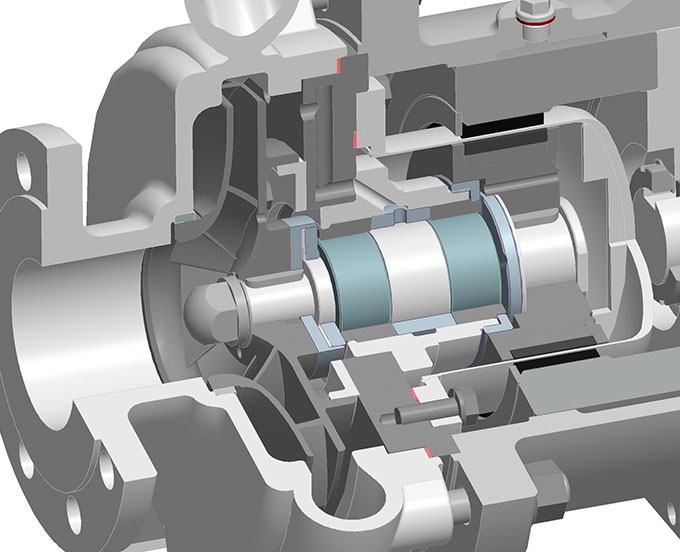

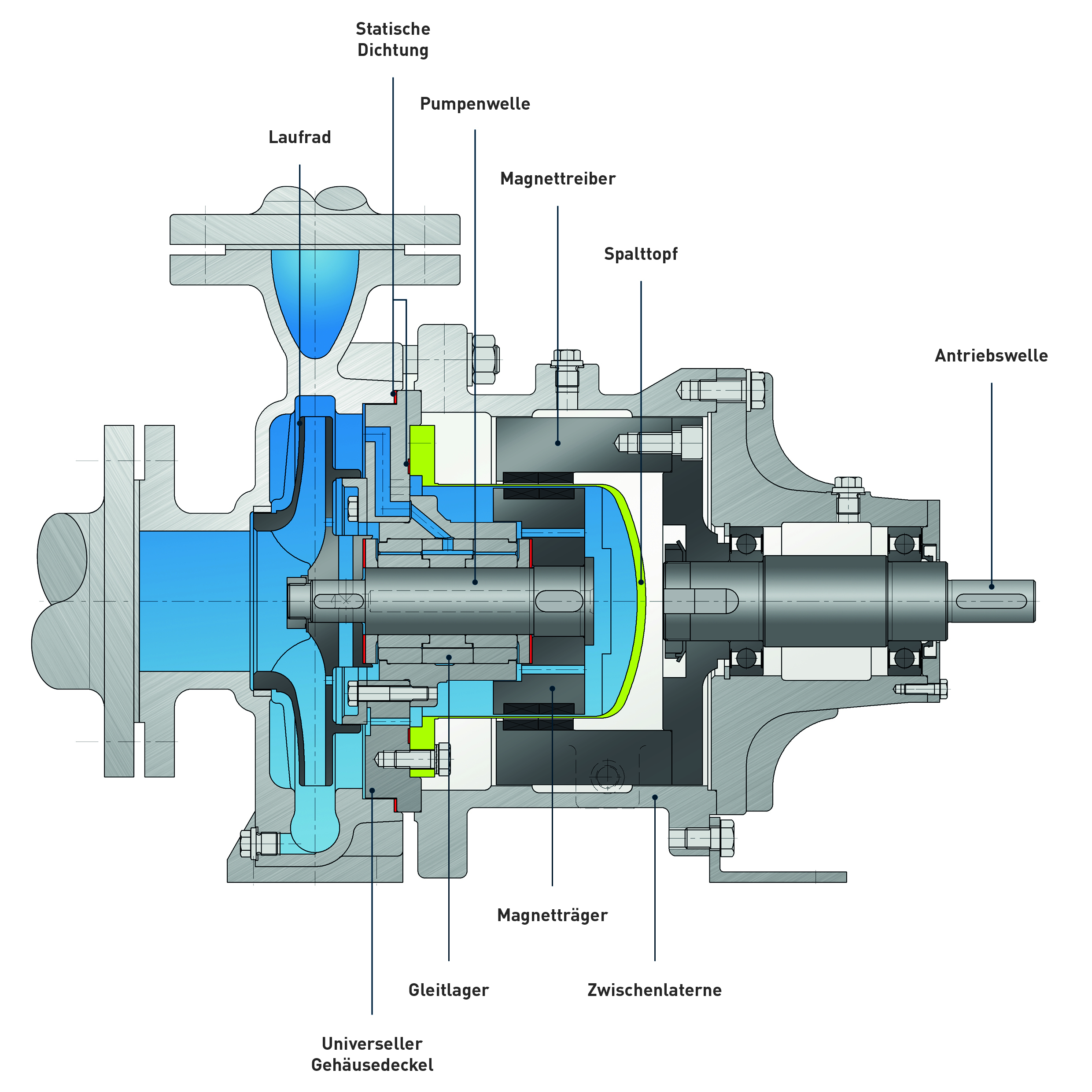

Magnetkupplung

KLAUS UNION MAGNETKUPPLUNG

Funktionsprinzip

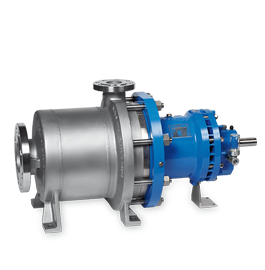

Wenn Pumpen zur Förderung gefährlicher Medien eingesetzt werden, müssen selbst kleinste Leckagen in die Umgebung vermieden werden, um den Schutz von Mensch und Umwelt zu gewährleisten. Die ideale Lösung für einen solchen Fall sind Pumpen mit Magnetantrieb. Die erste dieser Art wurde 1955 von Klaus Union vorgestellt.

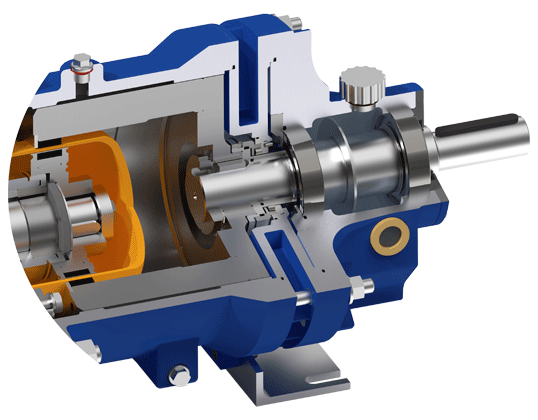

Technische Beschreibung

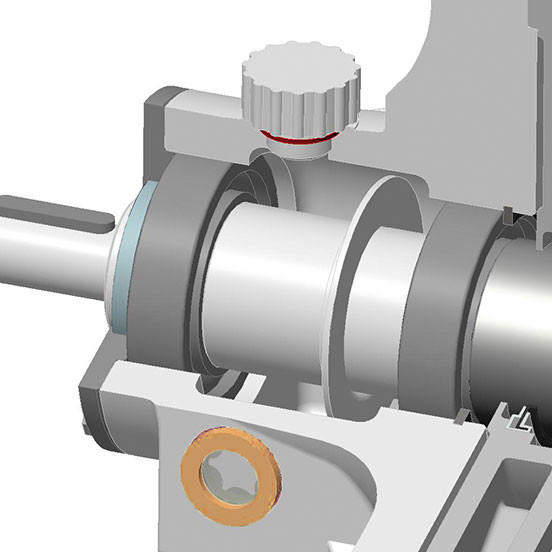

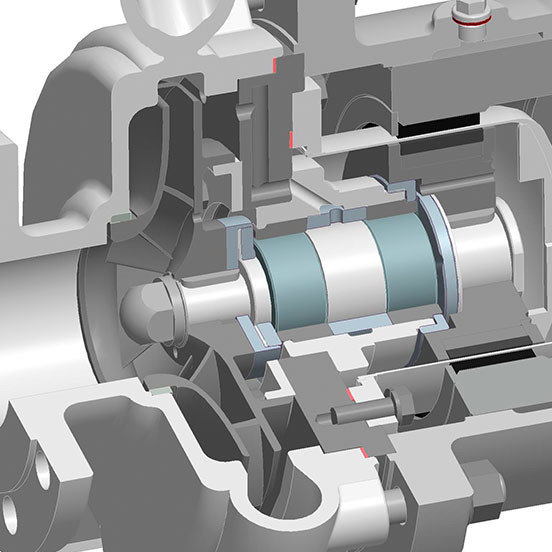

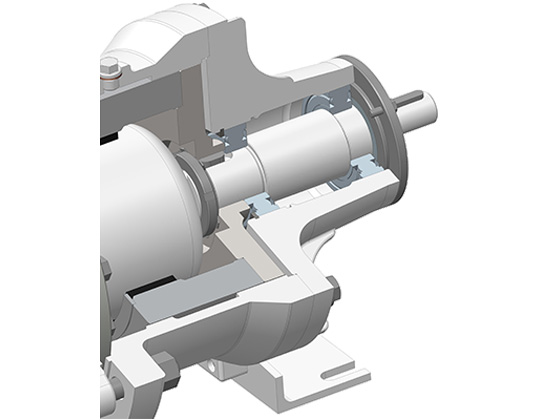

Bei einer Magnetkupplungspumpe ist die Antriebswelle, die die mechanische Energie vom Antrieb auf die Pumpenhydraulik überträgt, keine einzelne Welle mit einer Stopfbuchspackung oder einer mechanischen Dichtung darauf. Stattdessen wird die Energie mithilfe einer Magnetkupplung berührungslos von der Antriebswelle auf die Pumpenwelle übertragen. Die Antriebswelle verbindet den Motor mit dem äußeren Magnetträger, während die Pumpenwelle den inneren Magnetträger und das Laufrad aufnimmt. Beide Magnetträger sind innen und außen mit Permanentmagneten bestückt. Durch die Drehung des äußeren Magnetträgers wird der innere Magnetträger über magnetische Kräfte synchron mitgedreht; die mechanische Antriebsenergie wird übertragen.

Zwischen den Magnetträgern ist der sogenannte Spalttopf verbaut, der das Fördermedium von seiner Umgebung trennt. Die Lagerung der Pumpenwelle erfolgt über flüssigkeitsgeschmierte, wartungsfreie Gleitlager innerhalb des Hydrauliksystems der Pumpe. Zwischen der gepumpten Flüssigkeit und der Umgebung gibt es keine dynamischen Dichtungen, aus denen Leckagen austreten können. Lediglich zwei statische Dichtungen werden zwischen Pumpengehäuse und Gehäusedeckel sowie zwischen Gehäusedeckel und Spalttopf bei der Magnetkupplungspumpe verwendet.

Vorteile gegenüber mechanisch gedichteter Pumpen:

- Nahezu wartungsfrei

- Geringere Investitions- und Wartungskosten

- Keine Instrumentierung oder spezielle Überwachungsgeräte gemäß Norm erforderlich

- Keine Versorgungseinrichtung wie Stickstoff und Kühlwasser erforderlich

- Keine Leckage in die Atmosphäre

- Kein Verlust von Dichtungsflüssigkeit

- Kein Verschleiß der Dichtungen

- Geringe mechanische Belastung der Welle und der Lager

- Hohe Steifigkeit der Welle

Vorteile gegenüber Spaltrohrmotorpumpen:

- Möglichkeit der Verwendung von IEC- und NEMA-Motoren

- Geringere Investitions- und Reparaturkosten

- Separate Spülung der Gleitlager

- Verbesserte Effizienz

- Verwendung eines nicht-metallischen Spalttopfes möglich

- Keine Erwärmung durch Wirbelstromverluste

- Förderung höherer Viskositäten möglich

- Höhere Prozess-Temperaturen ohne zusätzliche Kühlung möglich

- Keine Überwachung notwendig

Technische Entwicklungen

TECHNISCHE ENTWICKLUNGEN

KLAUS UNION NO VISCO® LAGER

Unsere neuen NoVisco®-Lager können extreme Feststoffbelastungen aufnehmen und benötigen keinen hydrodynamischen Schmierfilm. Somit benötigen sie auch keine Mindestviskosität.

So können Klaus Union Pumpen Anwendungen zuverlässig und ohne den Einsatz von Hilfsstoffen bewältigen, die bisher für diese Art von Pumpen nicht denkbar waren.

PULL -OUT DESIGN FÜR TAUCHPUMPEN MIT MAGNETKUPPLUNG

Saubere und sichere Wartung von Tauchpumpen mit Magnetkupplung

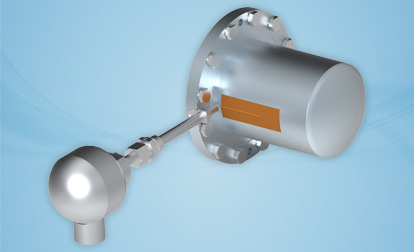

TEMPERATUR-ÜBERWACHUNGSSYSTEM (TPX)

Um die Prozess-Sicherheit magnetgekuppelter Pumpen von Klaus Union weiter zu optimieren, ermöglicht das Temperatur-Überwachungs-system TPX die genaue und verzögerungsfreie Messung der Spalttopftemperatur.

DOPPELSCHALIGER HYBRID-SPALTTOPF

Um den erhöhten Wärmeeintrag eines rein metallischen, doppelschaligen Spalttopfes zu reduzieren und gleichzeitig den Gesamtwirkungsgrad der Pumpe zu verbessern, hat Klaus Union einen doppelschaligen Hybrid-Spalttopf entwickelt und patentieren lassen.

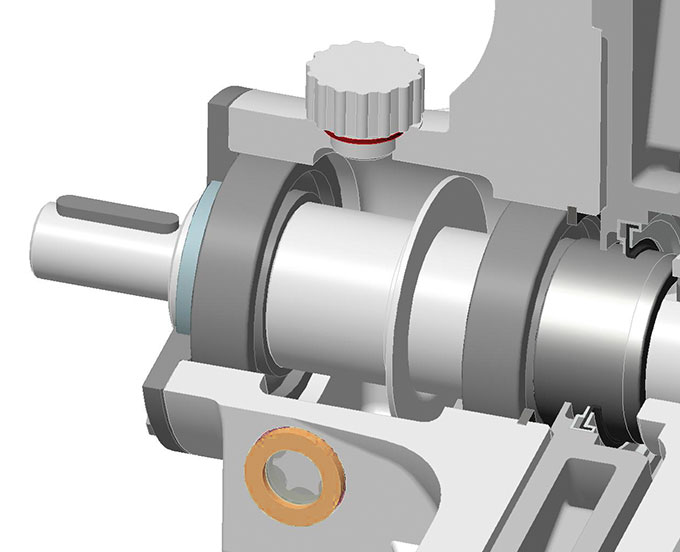

Sekundärgleitringdichtung

Sekundärgleitringdichtung als kostengünstige, zusätzliche Schutzeinrichtung für magnetgekuppelte Pumpen in besonders gefährlichen Anwendungsfällen.

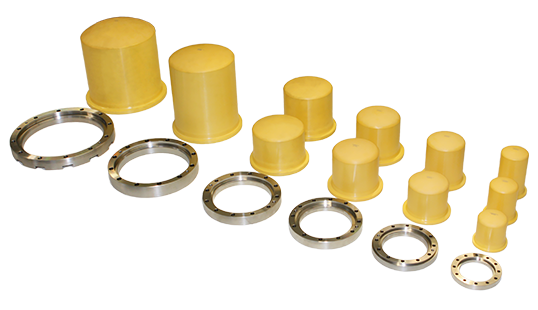

Nicht-Metallische Spalttöpfe

Durch den Einsatz von nicht-metallischen Spalttöpfen anstelle üblicherweise verwendeter metallischer Spalttöpfe eliminiert Klaus Union Wirbelstromverluste und steigert dadurch den Wirkungsgrad von Magnetkupplungspumpen signifikant.

Ausführung Trockenlauf

Für den Fall eines Strömungsabrisses hat Klaus Union das RTZ Design für magnetgekuppelte Kreiselpumpen entwickelt.

Pumpen in diesem speziellen Design, die wasser-ähnliche Medien befördern, können einen saugseitigen Trockenlauf von 10 Minuten unbeschadet überstehen. Die Oberflächentemperatur des Spalttopfes erhöht sich nur geringfügig.

Förderung von Feststoffbeladenen Flüssigkeiten

Möglichkeit der Förderung von feststoffbeladenen Flüssigkeiten mit magnetgekuppelten Kreiselpumpen-Ausführungen.

LEBENSDAUERFETTGESCHMIERTE WÄLZLAGER

Ab dem 01.08.2016 stattet Klaus Union fettgeschmierte Lagerträger standardmäßig mit lebendauerfettgeschmierten Wälzlagern (2Z/WT: zwei Dichtscheiben mit Lebensdauerfett gefüllt) aus.

Diese Umstellung erfolgt ohne Mehrkosten. Für den Kunden ergeben sich dadurch diverse Vorteile.

GOV/H

max. 300 m³/h max. 2.200 m L.C. -120 °C bis +350 °C max. 250 PN key facts

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN Sonderausführungen bis PN 400 Höhere Leistungen auf Anfrage MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG Sonstige Werkstoffkombinationen auf Anfrage max. 540 m³/h max. 1.300 m -40 °C bis +180 °C max. 100 PN key facts

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN Sonderausführungen oder höhere Leistungen auf Anfrage MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG Sonstige Werkstoffkombinationen auf Anfrage AUSFÜHRUNGSVARIANTEN Die Pumpen sind mit einem Heizmantel am Pumpengehäuse (H1) und/oder mit einem Heizmantel in der Zwischenlaterne (H2) ausgerüstet. Beide Heizmäntel können zusammen mit einer Umführungsleitung verbunden oder separat ausgeführt sein. Die Heizmäntel sind in der Standardausführung für einen Arbeitsdruck von 16 bar bei 200°C (Dampf) bzw. 6 bar bei 350°C (Wärmeträgeröl) ausgelegt. Sinngemäß können die Heizmäntel auch zur Kühlung verwendet werden. Bei sehr geringen NPSH-Werten in der Anlage, werden häufig Inducer eingesetzt. Sie reduzieren spürbar den Pumpen-NPSH, über den gesamten Betriebsbereich, ohne dabei die Pumpencharakteristik zu verändern. Eine Nachrüstung vorhandener Pumpen ist, in den meisten Fällen, ohne größere Umbaumaßnahmen möglich. NACHSETZZEICHEN (AUSFÜHRUNGEN):Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Ausführung nach DIN EN ISO 5199

Modulare Bauweise

Wellenabdichtung: Packung, Einzel- oder Doppel-GLRD (auch als Cartridge-Einheit)

Beheizung für Gehäuse, Gehäusedeckel, GLRD-Deckel möglich

Features gemäß API 610 auf Anfrage möglich

Fördermenge

Q

300 m³/h

Förderhöhe

H

max. 2.200 m L.C.

Temperatur

t

-120 °C bis +350 °C

Druckstufe

p

max. PN 250

Spiralgehäuse:

1.4408 oder 1.0619

Laufrad:

1.4408

Gehäusedeckel:

1.4571

Welle:

1.4462

Wellenschutzhülse:

1.4571

Zwischenlaterne:

1.0619

Lagerträger:

0.7043

Wellenabdichtung:

gem. Produkt- und/oder Kundenspezifikatio

Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

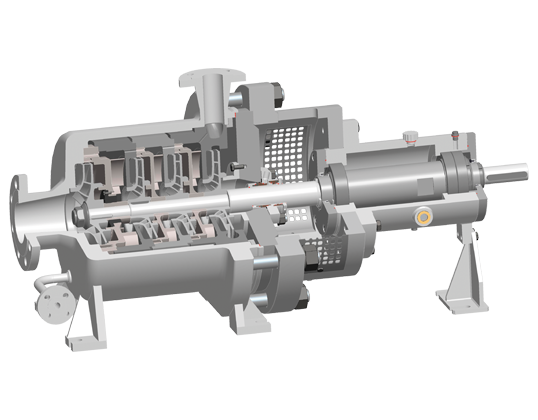

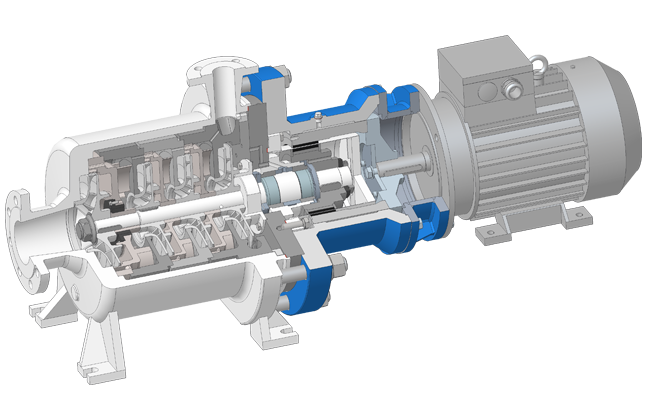

Horizontale, mehrstufige Gliedergehäusepumpe

2 – 8 stufig

Laufräder paarweise in back-to-back- oder Reihenanordnung

Fördermenge

Q

540 m³/h

Förderhöhe

H

max. 1.300 m

Temperatur

t

-40 °C bis +180 °C

Druckstufe

p

max. PN 100

Sauggehäuse:

1.4408

Druckgehäuse:

1.4408

Stufengehäuse:

1.4408

Laufräder:

1.4408

Zwischenlaterne:

1.0619

Lagerträger:

0.7043

H1

beheiztes Pumpengehäuse

H2

beheizte Zwischenlaterne

J

Inducer

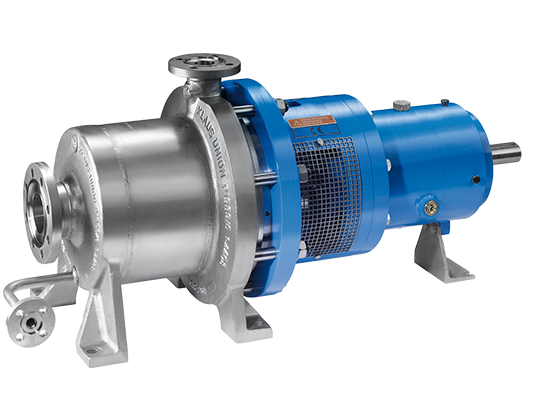

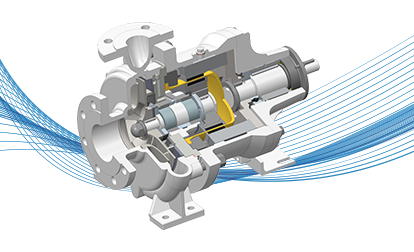

SLM AP

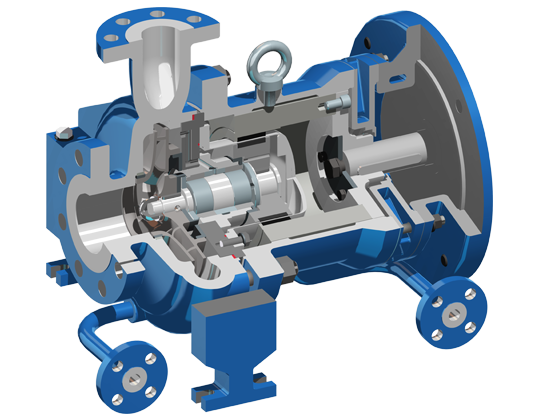

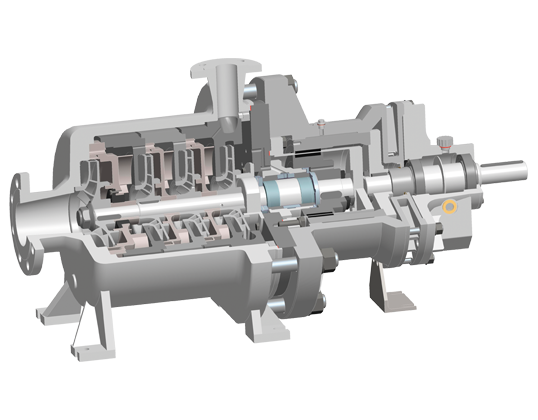

max. 3.500 m³/h max. 220 m L.C. -200 °C bis +450 °C max. PN 400 KEY FACTS

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN Sonderausführungen und höhere Leistungen auf Anfrage MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG Weitere Werkstoffe auf Anfrage wie z.B.: H-2 (Hastelloy C), A-9 (Alloy-20), T-1 (Titan), D-1 (Duplex). max. 3.500 m³/h max. 220 m -120 °C bis +350 °C max. PN 400 key facts

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN Sonderausführungen und höhere Leistungen auf Anfrage MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG Weitere Werkstoffe auf Anfrage wie z.B.: H-2 (Hastelloy C), A-9 (Alloy-20), T-1 (Titan), D-1 (Duplex). NACHSETZZEICHEN (AUSFÜHRUNGEN): AUSFÜHRUNGSVARIANTEN Die Pumpen sind mit einem Heizmantel am Pumpengehäuse (H1) und/oder mit einem Heizmantel in der Zwischenlaterne (H2) ausgerüstet. Beide Heizmäntel können zusammen mit einer Umführungsleitung verbunden oder separat ausgeführt sein. Die Heizmäntel sind in der Standardausführung für einen Arbeitsdruck von 16 bar bei 200°C (Dampf) bzw. 6 bar bei 350°C (Wärmeträgeröl) ausgelegt. Sinngemäß können die Heizmäntel auch zur Kühlung verwendet werden. Bei Förderung feststoffbeladener Fördergüter sorgt der Innenfilter dafür, dass keine unzulässig großen Feststoffpartikel in die Teilstromkanäle und somit in die Magnetkupplung bzw. in die Gleitlagerung gelangen können. Die externen Anschlüsse erlauben eine externe Spülung, Einspeisung oder auch Entlüftung. Der Anschluss E1 wird eingesetzt, wenn eine dauerhafte externe Einspeisung in den Magnetantrieb gewünscht ist, der Anschluss E2 eignet sich zur kurzzeitigen Spülung oder auch zur externen Entlüftung der Magnetkupplung. Wenn ein hohes Maß an Sicherheit gefordert wird, kann die Ausführung mit doppelschaligem Spalttopf eingesetzt werden. Es handelt sich dabei um zwei ineinanderliegende Spalttöpfe, die jeder für sich auf die Betriebsbedingungen ausgelegt sind. Bei Beschädigung eines der beiden Spalttöpfe bleibt das System dicht. Der Raum zwischen den beiden Spalttöpfen kann überwacht werden. Bei sehr geringen NPSH-Werten in der Anlage, werden häufig Inducer eingesetzt. Sie reduzieren spürbar den Pumpen-NPSH, über den gesamten Betriebsbereich, ohne dabei die Pumpencharakteristik zu verändern. Eine Nachrüstung vorhandener Pumpen ist, in den meisten Fällen, ohne größere Umbaumaßnahmen möglich. Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Ausführung nach API 685 2nd Edition

Wartungsfreie Permanent-Magnetkupplung

Modulares Baukastensystem

Keine dynamischen Dichtungen, Produktraum/Atmosphäre getrennt durch Spalttopf

Fördermenge

Q

3.500 m³/h

Förderhöhe

H

max. 220 m L.C.

Temperatur

t

-200 °C bis +450 °C

Druckstufe

p

max. PN 400

Bauteile

A-8

S-8

Spiralgehäuse

316 Austenit

Stahlguss

Laufrad

316 Austenit

316 Austenit

Spalttopf

Hastelloy C

Hastelloy C

Pumpenwelle

316 Austenit

316 Austenit / C-Stahl

Zwischenlaterne / Lagerträger

Stahlguss

Stahlguss

Antriebswelle

C-Stahl

C-Stahl

Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Fördermenge

Q=

3.500 m³/h

Förderhöhe

H=

max. 220 m

Temperatur

t=

-120 °C bis +350 °C

Druckstufe

p=

max. PN 400

Bauteile

A-8

S-8

Spiralgehäuse

316 Austenit

Stahlguss

Laufrad

316 Austenit

316 Austenit

Spalttopf

Hastelloy C

Hastelloy C

Pumpenwelle

316 Austenit

316 Austenit / C-Stahl

Zwischenlaterne / Lagerträger

Stahlguss

Stahlguss

Antriebswelle

C-Stahl

C-Stahl

H1

beheiztes Pumpengehäuse

H2

beheizte Zwischenlaterne

F

Innenfilter

E1

externe Einspeisung, interne Teilstrombohrungen verschlossen

E2

externe Spülung / Entlüftung, interne Teilstrombohrungen offen

E1F

externer Teilstrom mit Hauptstromfilter nach DGRL

D

Doppelschaliger Spalttopf

J

Inducer

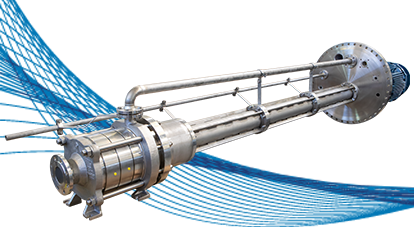

SLM GV/HV

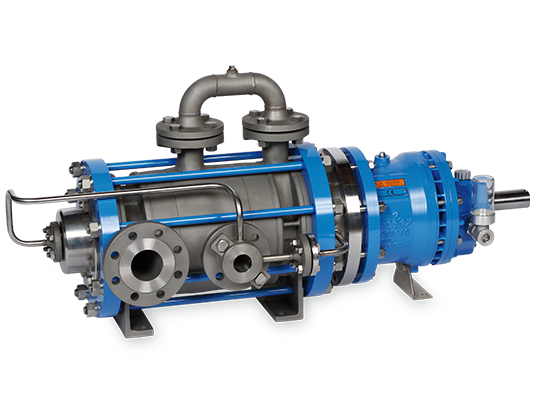

max. 300 m³/h max. 2.200 m L.C. -120 °C bis +350 °C max. PN 250 key facts

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG max. 360 m³/h max. 580 m -40 °C bis +250 °C max. PN 63 KEY FACTS

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG max. 540 m³/h max. 1.300 m -40 °C bis +180 °C max. PN 100 KEY FACTS

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG max. 350 m³/h max. 700 m -120 °C bis +300 °C max. PN 200 key facts

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG NACHSETZZEICHEN (AUSFÜHRUNGEN): AUSFÜHRUNGSVARIANTEN Die Pumpen sind mit einem Heizmantel am Pumpengehäuse (H1) und/oder mit einem Heizmantel in der Zwischenlaterne (H2) ausgerüstet. Beide Heizmäntel können zusammen mit einer Umführungsleitung verbunden oder separat ausgeführt sein. Die Heizmäntel sind in der Standardausführung für einen Arbeitsdruck von 16 bar bei 200°C (Dampf) bzw. 6 bar bei 350°C (Wärmeträgeröl) ausgelegt. Sinngemäß können die Heizmäntel auch zur Kühlung verwendet werden. Bei Förderung feststoffbeladener Fördergüter sorgt der Innenfilter dafür, dass keine unzulässig großen Feststoffpartikel in die Teilstromkanäle und somit in die Magnetkupplung bzw. in die Gleitlagerung gelangen können. Die externen Anschlüsse erlauben eine externe Spülung, Einspeisung oder auch Entlüftung. Der Anschluss E1 wird eingesetzt, wenn eine dauerhafte externe Einspeisung in den Magnetantrieb gewünscht ist, der Anschluss E2 eignet sich zur kurzzeitigen Spülung oder auch zur externen Entlüftung der Magnetkupplung. Wenn ein hohes Maß an Sicherheit gefordert wird, kann die Ausführung mit doppelschaligem Spalttopf eingesetzt werden. Es handelt sich dabei um zwei ineinanderliegende Spalttöpfe, die jeder für sich auf die Betriebsbedingungen ausgelegt sind. Bei Beschädigung eines der beiden Spalttöpfe bleibt das System dicht. Der Raum zwischen den beiden Spalttöpfen kann überwacht werden. Bei sehr geringen NPSH-Werten in der Anlage, werden häufig Inducer eingesetzt. Sie reduzieren spürbar den Pumpen-NPSH, über den gesamten Betriebsbereich, ohne dabei die Pumpencharakteristik zu verändern. Eine Nachrüstung vorhandener Pumpen ist, in den meisten Fällen, ohne größere Umbaumaßnahmen möglich. Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

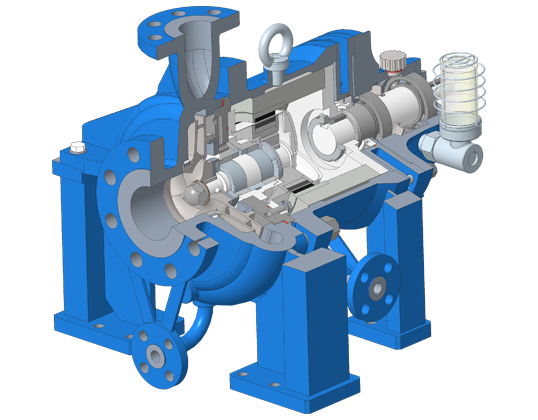

Ausführung nach DIN EN ISO 15783

Wartungsfreie Permanent-Magnetkupplung

Modulares Baukastensystem

Keine dynamischen Dichtungen, Produktraum/Atmosphäre getrennt durch Spalttopf

Topfausführung mit nur zwei statischen Dichtungen

Max. 15 Stufen, Laufradanordnung in Reihe

NPSH-Vorstufe für optimales Saugverhalten

Fördermenge

Q

300 m³/h

Förderhöhe

H

max. 2.200 m L.C.

Temperatur

t

-120 °C bis +350 °C

Druckstufe

p

max. PN 250

Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Ausführung nach DIN EN ISO 15783

Wartungsfreie Permanent-Magnetkupplung

Modulares Baukastensystem

Keine dynamischen Dichtungen, Produktraum/Atmosphäre getrennt durch Spalttopf

Zugankerausführung mit Stufenabdichtung

Max. 6 Stufen, Laufradanordnung in Reihe

NPSH-Vorstufe für optimales Saugverhalten

Fördermenge

Q

350 m³/h

Förderhöhe

H

max. 700 m

Temperatur

t

-120 °C bis +350 °C

Druckstufe

p

max. PN 200

Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Ausführung nach DIN EN ISO 15783

Wartungsfreie Permanent-Magnetkupplung

Modulares Baukastensystem

Keine dynamischen Dichtungen, Produktraum/Atmosphäre getrennt durch Spalttopf

Laufräder paarweise in back-to-back Anordnung, max. 6 Stufen

NPSH-Vorstufe für optimales Saugverhalten

Fördermenge

Q

540 m³/h

Förderhöhe

H

max. 1.300 m

Temperatur

t

-40 °C bis +180 °C

Druckstufe

p

max. PN 100

Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Fördermenge

Q

350 m³/h

Förderhöhe

H

max. 700 m

Temperatur

t

-120 °C bis +300 °C

Druckstufe

p

max. PN 200

H1

beheiztes Pumpengehäuse

H2

beheizte Zwischenlaterne

S

Wärmesperre ohne Sekundärabdichtung

W

Wärmesperre mit Sekundärabdichtung

F

Innenfilter

E1

externe Einspeisung, interne Teilstrombohrungen verschlossen

E2

externe Spülung / Entlüftung, interne Teilstrombohrungen offen

E1F

externer Teilstrom mit Hauptstromfilter nach DGRL

J

Inducer