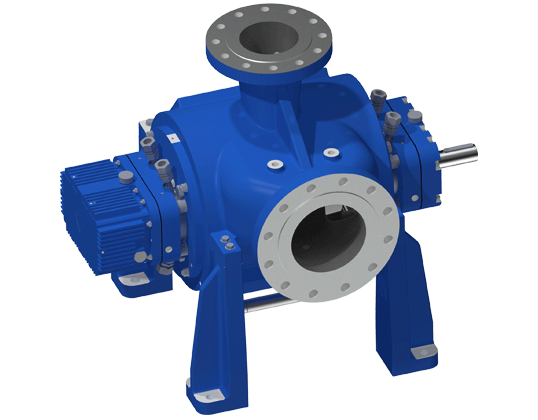

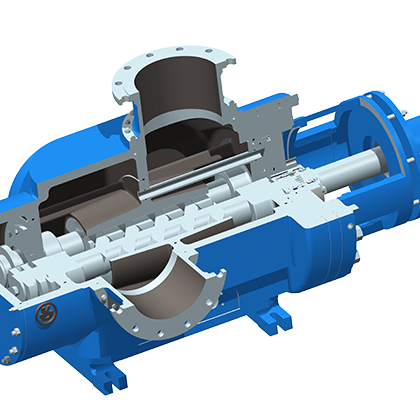

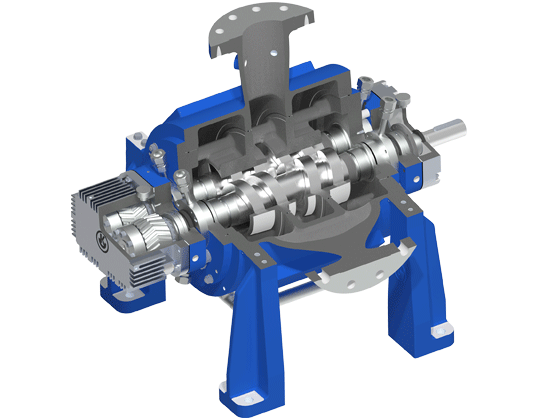

DSP-4U / 4C

max. 5.000 m³/h max. 100 bar -120 °C bis +350 °C max. 100.000 mPas KEY FACTS

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN Höhere Fördermengen auf Anfrage MEDIEN WERKSTOFFE Auf Anfrage können Klaus Union Schraubenspindelpumpen, Baureihe DSP-4C, in Sonderwerkstoffen angeboten werden, die dem gewünschten Anwendungsbereich genügen.

Fördermenge

Differenzdruck

Temperaturbereich

Viskosität

Design nach API 676 3rd Edition

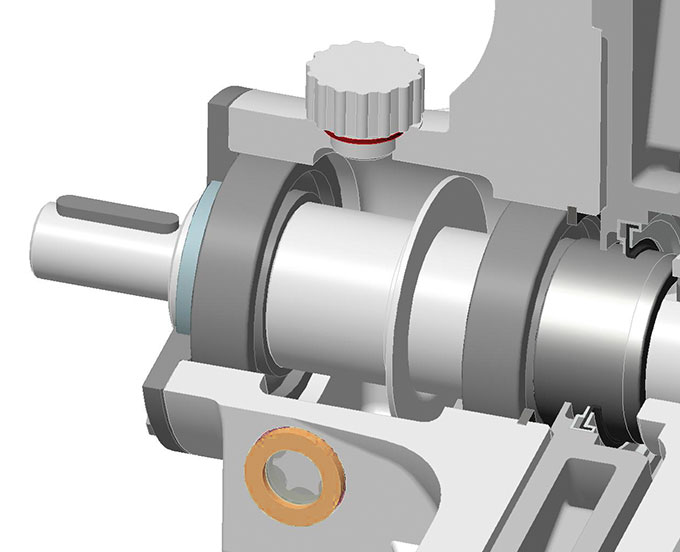

Wartungsfreundliches „PLUG & PUMP“ Cartridge Design

Trockenlauffähig mit doppelwirkenden Dichtungen

Geeignet für nahezu alle Flüssigkeiten, inkl. Mehrphasengemische und Polymere

Leistungsbereich

Fördermenge

Q= max. 5.000 m³/h (22.000 GPM)

Differenzdruck

P= max. 100 bar

Viskosität

max. 100.000 mm²/s (cSt)

Temperatur

bis +350 °C

Pumpengehäuse

1.0619 / 1.4408 / 1.4470 / 1.4469

Gehäusedeckel

1.0425 / 1.4571 / 1.4462 / 1.4501

Spindeln

1.7227 / 1.4542 / 1.4571 / 1.4462 / 1.4501

Wellenabdichtung

abhängig vom Einsatzfall

AUSFÜHRUNGSVARIANTEN

Die Pumpen sind mit einer Fußheizung (H4) ausgerüstet. Die kann zusammen mit einer Umführungsleitung verbunden oder separat ausgeführt sein. Sie ist in der Standardausführung für einen Arbeitsdruck von 16 bar bei 200°C (Dampf) bzw. 6 bar bei 350°C (Wärmeträgeröl) ausgelegt. Sinngemäß kann sie auch zur Kühlung verwendet werden.

Durch die Wärmesperre (W) werden die Wälzlagertemperaturen im Antriebsbereich bei Förderung von warmem Fördergut reduziert.

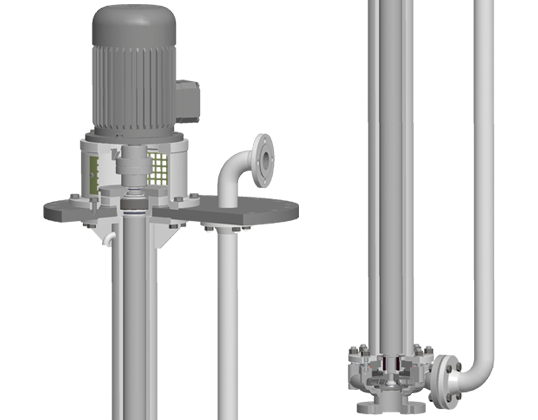

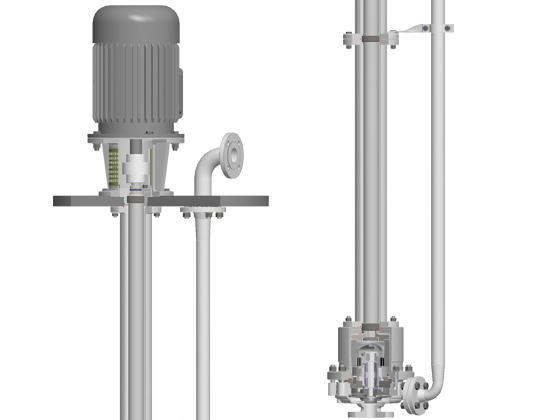

TP NO

max. 1.600 m³/h max. 200 m L.C. -50 °C bis +250 °C max. PN 40 key facts

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN Sonderausführungen und höhere Leistungen auf Anfrage MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG Sonstige Werkstoffkombinationen auf AnfrageFördermenge

Förderhöhe

Temperaturbereich

Druckstufe

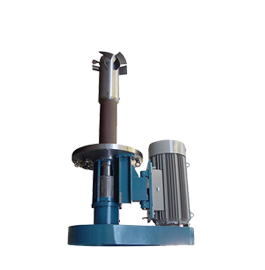

Vertikale, einstufige Kreiselpumpe

Laufrad geschlossen bzw. offene Form mit Schleißwand

Laufrad hydraulisch entlastet

Welle im Tragrohr nassgelagert, in radialen SiC-Lagern

Fettgeschmierte Wälzlager im Laternenbereich

Separate Druckleitung bis oberhalb Tragflansch

Wellenabdichtung durch Packung bzw. Gleitringdichtung

Ausführung gemäß API 610 auf Anfrage verfügbar

Fördermenge

Q

1.600 m³/h

Förderhöhe

H

max. 200 m L.C.

Temperatur

t

-50 °C bis -250 °C

Druckstufe

p

max. PN 40

Spiralgehäuse:

1.4408 oder 1.0619

Laufrad:

1.4408

Welle:

1.4571

Wellenschutzhülse:

1.4571

Gleitlagerung:

Siliciumcarbid

Lagerlaterne:

1.0038

Wellenabdichtung:

gem. Produkt- und/oder Kundenspezifikation

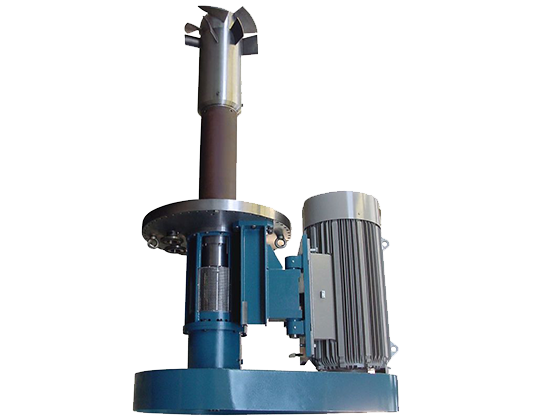

UP

max. 21.500 m³/h max. 8,5 m L.C. -50 °C bis +400 °C max. PN 10 key facts

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN Sonderausführungen und höhere Leistungen auf Anfrage MEDIENFördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Propellerpumpe für den Behältereinbau

Guss- bzw. Schweißkonstruktion

Verstellbare Propellerflügel mit der Nabe verschraubt

Lagerbock mit integriertem Behälterflansch

Wellenlagerung durch fettgeschmierte Wälzlager

Wellenabdichtung: Stopfbuchse oder Gleitringdichtung

Variable Förderrichtung durch Verstellung der Propellerflügel

Fördermenge

Q

21.500 m³/h

Förderhöhe

H

max. 8,5 m L.C.

Temperatur

t

-50 °C bis +400 °C

Druckstufe

p

max. PN 10

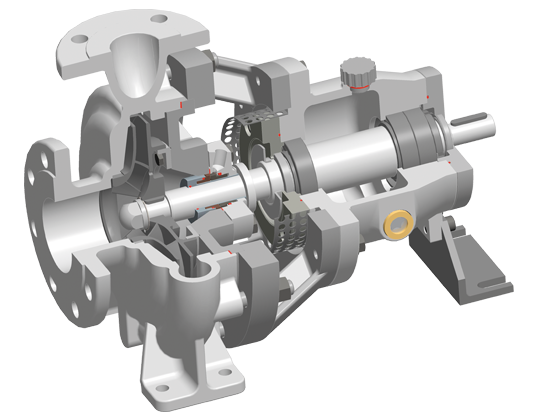

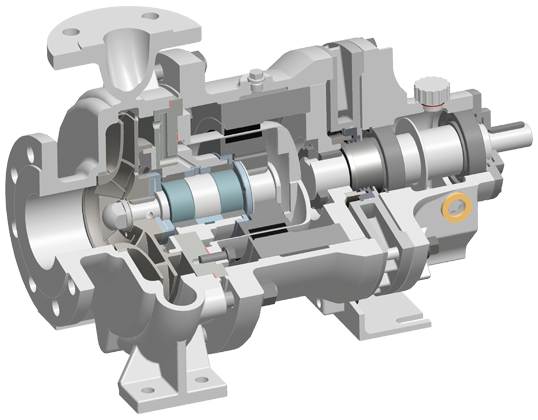

P

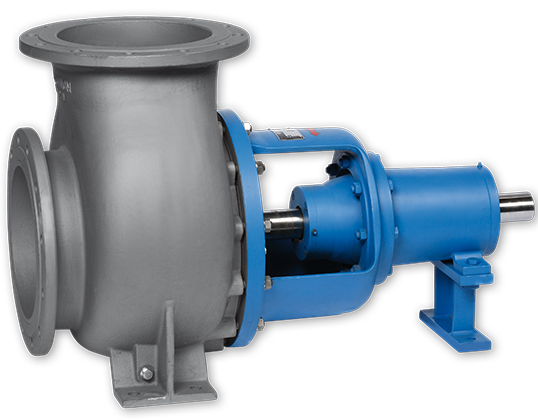

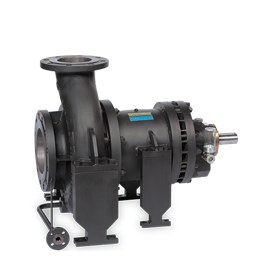

max. 12.000 m³/h max. 12 m -120 °C bis +250 °C max. PN 100 key facts

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN Sonderausführungen und höhere Leistungen auf Anfrage MEDIEN Sonderausführung

WERKSTOFFE STANDARDAUSFÜHRUNG Sonstige Werkstoffkombinationen auf Anfrage AUSFÜHRUNGSVARIANTEN Die Pumpen sind mit einem Heizmantel am Pumpengehäuse (H1) und/oder mit einem Heizmantel in der Zwischenlaterne (H2) ausgerüstet. Beide Heizmäntel können zusammen mit einer Umführungsleitung verbunden oder separat ausgeführt sein. Die Heizmäntel sind in der Standardausführung für einen Arbeitsdruck von 16 bar bei 200°C (Dampf) bzw. 6 bar bei 350°C (Wärmeträgeröl) ausgelegt. Sinngemäß können die Heizmäntel auch zur Kühlung verwendet werden. Bei Förderung feststoffbeladener Fördergüter sorgt der Innenfilter dafür, dass keine unzulässig großen Feststoffpartikel in die Teilstromkanäle und somit in die Magnetkupplung bzw. in die Gleitlagerung gelangen können. Die externen Anschlüsse erlauben eine externe Spülung, Einspeisung oder auch Entlüftung. Der Anschluss E1 wird eingesetzt, wenn eine dauerhafte externe Einspeisung in den Magnetantrieb gewünscht ist, der Anschluss E2 eignet sich zur kurzzeitigen Spülung oder auch zur externen Entlüftung der Magnetkupplung. Wenn ein hohes Maß an Sicherheit gefordert wird, kann die Ausführung mit doppelschaligem Spalttopf eingesetzt werden. Es handelt sich dabei um zwei ineinanderliegende Spalttöpfe, die jeder für sich auf die Betriebsbedingungen ausgelegt sind. Bei Beschädigung eines der beiden Spalttöpfe bleibt das System dicht. Der Raum zwischen den beiden Spalttöpfen kann überwacht werden. Bei sehr geringen NPSH-Werten in der Anlage, werden häufig Inducer eingesetzt. Sie reduzieren spürbar den Pumpen-NPSH, über den gesamten Betriebsbereich, ohne dabei die Pumpencharakteristik zu verändern. Eine Nachrüstung vorhandener Pumpen ist, in den meisten Fällen, ohne größere Umbaumaßnahmen möglich. Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Ausführung nach DIN EN ISO 2858 / 5199

Wellendichtungsraum zum Einbau von Gleitringdichtungen nach DIN EN 12756 oder Stopfbuchspackungen

Fördermenge

Q

12.000 m³/h

Förderhöhe

H

max. 12 m

Temperatur

t

-120 °C bis +250 °C

Druckstufe

p

max. PN 100

Bauteile

A-8

S-8

Spiralgehäuse

316 Austenit

Stahlguss

Laufrad

316 Austenit

316 Austenit

Spalttopf

Hastelloy C

Hastelloy C

Pumpenwelle

316 Austenit

316 Austenit / C-Stahl

Zwischenlaterne / Lagerträger

Stahlguss

Stahlguss

Antriebswelle

C-Stahl

C-Stahl

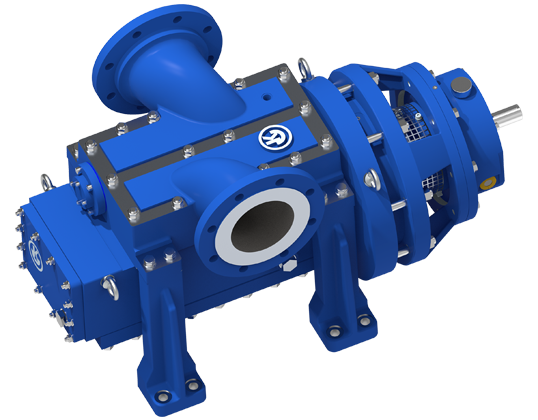

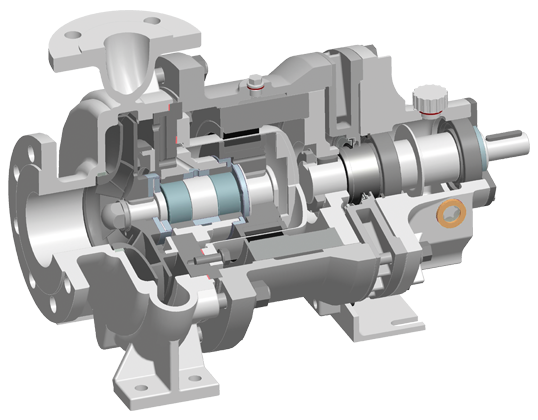

DSP-2C

max. 1.800 m³/h max. 40 bar -120 °C bis +350 °C max. PN 400 KEY FACTS

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN Höhere Fördermengen auf Anfrage Höhere Leistungen und Druckstufen auf Anfrage MEDIEN WERKSTOFFE Weitere Werkstoffe wie Hastelloy, Inconel, andere hochnickelhaltige Legierungen oder Titanium auf Anfrage möglich.Fördermenge

Differenzdruck

Temperaturbereich

Druckstufe

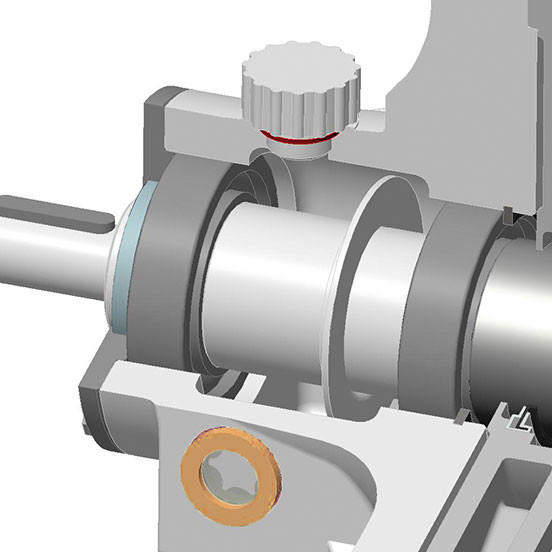

Pumpenausführung nach API 676 3rd Edition

Wellenabdichtung über Gleitringdichtung, Wellendichtringe oder Stopfbuchspackung

Einbauraum für Gleitringdichtungen nach API 610/682

Modulares, axial geteiltes Gehhäuse

Adaptive Füße mit Mittenaufhängung oder mittennaher Aufhängung

Leistungsbereich

Fördermenge

Q= max. 1.800 m³/h

Differenzdruck

P= max. 40 bar

Viskosität

max. 100.000 mm²/s (cSt)

Druckstufen

Standardauslegung

PN 25 bei +120 °C

Temperaturbereich

t= -120 °C bis +350 °C

Druckstufe

P= max. PN 400

Pumpengehäuse

Kohlenstoffstahl; Edelstahl; Duplex Edelstahl; Super Duplex Edelstahl

Liner

Kohlenstoffstahl; Edelstahl; Duplex Edelstahl; Super Duplex Edelstahl; Verschleißfeste Beschichtungen

Spindeln

Kohlenstoffstahl, nitriert; Martensitischer Edelstahl, nitriert; Edelstahl, gehärtet; Duplex Edelstahl, gehärtet; Verschleißfeste Beschichtungen

Wellenabdchtung

Standardmäßig Cartridge-Dichtungen gemäß ANSI B73.1 / API 610 / API 682 (abhängig von Betriebsbedingungen)

AUSFÜHRUNGSVARIANTEN

Die Pumpen sind mit einer Fußheizung (H4) oder einem Heizmantel in der Zwischenlaterne (H2) ausgerüstet. Beide können zusammen mit einer Umführungsleitung verbunden oder separat ausgeführt sein. Sie sind in der Standardausführung für einen Arbeitsdruck von 16 bar bei 200°C (Dampf) bzw. 6 bar bei 350°C (Wärmeträgeröl) ausgelegt. Sinngemäß können beide auch zur Kühlung verwendet werden.

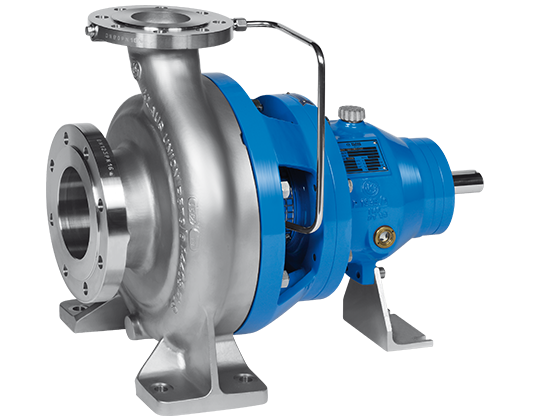

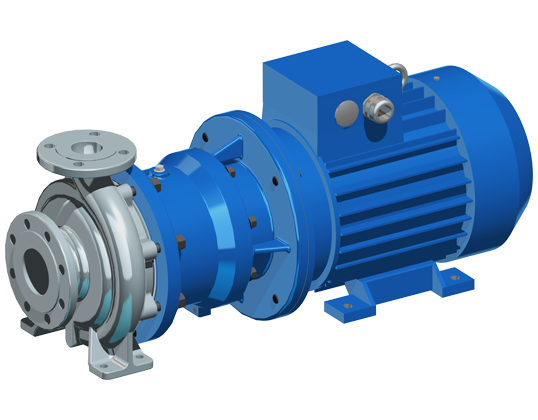

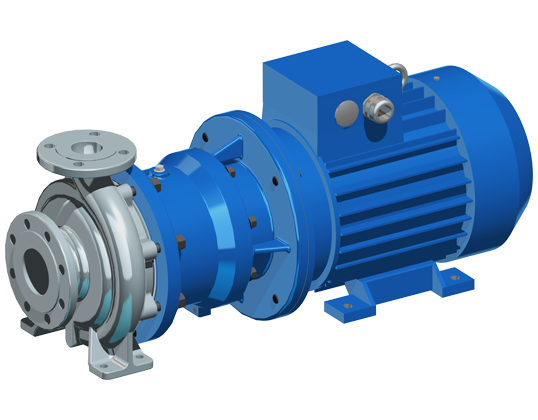

NOV

max. 3.500 m³/h max. 220 m L.C. -120 °C bis +450 °C max. 400 PN key facts

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN Sonderausführungen bis PN 400 Höhere Leistungen auf Anfrage MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG Sonstige Werkstoffkombinationen auf Anfrage PUMPENKENNZEICHNUNG: NACHSETZZEICHEN (AUSFÜHRUNGEN): AUSFÜHRUNGSVARIANTEN Die Pumpen sind mit einem Heizmantel am Pumpengehäuse (H1) und/oder mit einem Heizmantel in der Zwischenlaterne (H2) ausgerüstet. Beide Heizmäntel können zusammen mit einer Umführungsleitung verbunden oder separat ausgeführt sein. Die Heizmäntel sind in der Standardausführung für einen Arbeitsdruck von 16 bar bei 200°C (Dampf) bzw. 6 bar bei 350°C (Wärmeträgeröl) ausgelegt. Sinngemäß können die Heizmäntel auch zur Kühlung verwendet werden. Bei sehr geringen NPSH-Werten in der Anlage, werden häufig Inducer eingesetzt. Sie reduzieren spürbar den Pumpen-NPSH, über den gesamten Betriebsbereich, ohne dabei die Pumpencharakteristik zu verändern. Eine Nachrüstung vorhandener Pumpen ist, in den meisten Fällen, ohne größere Umbaumaßnahmen möglich. Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Ausführung nach DIN EN ISO 2858 / 5199

Modulare Bauweise

Wellenabdichtung: Packung, Einzel- oder Doppel-GLRD (auch als Cartridge-Einheit)

Beheizung für Gehäuse, Gehäusedeckel, GLRD-Deckel möglich

Fördermenge

Q

3.500 m³/h

Förderhöhe

H

max. 220 m L.C.

Temperatur

t

-120 °C bis +450 °C

Druckstufe

p

max. PN 400

Spiralgehäuse:

1.4408 oder 1.0619

Laufrad:

1.4408

Gehäusedeckel:

1.4571

Welle:

1.4462

Wellenschutzhülse:

1.4571

Zwischenlaterne:

1.0619

Lagerträger:

0.7043

Wellenabdichtung:

gem. Produkt- und/oder Kundenspezifikatio

Lagerträger

Ausführung

Bemerkung

NOV

Standard

Ölschmierung mit verlängertem Wälzlagerabstand

H1

beheiztes Pumpengehäuse

H2

beheizte Zwischenlaterne

J

Inducer

SLM NVT

max. 900 m³/h max. 200 m L.C. -40 °C bis +200 °C max. PN 40 key facts

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN Sonderausführungen bis PN100. Höhere Leistungen auf Anfrage. MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG Behälterflansch: 1.4571 bzw. nach Kundenvorgabe. Sonstige Werkstoffkombinationen auf Anfrage. NACHSETZZEICHEN (AUSFÜHRUNGEN): AUSFÜHRUNGSVARIANTEN Die Pumpen sind mit einem Heizmantel am Pumpengehäuse (H1) und/oder mit einem Heizmantel in der Zwischenlaterne (H2) ausgerüstet. Beide Heizmäntel können zusammen mit einer Umführungsleitung verbunden oder separat ausgeführt sein. Die Heizmäntel sind in der Standardausführung für einen Arbeitsdruck von 16 bar bei 200°C (Dampf) bzw. 6 bar bei 350°C (Wärmeträgeröl) ausgelegt. Sinngemäß können die Heizmäntel auch zur Kühlung verwendet werden. Bei Förderung feststoffbeladener Fördergüter sorgt der Innenfilter dafür, dass keine unzulässig großen Feststoffpartikel in die Teilstromkanäle und somit in die Magnetkupplung bzw. in die Gleitlagerung gelangen können. Die externen Anschlüsse erlauben eine externe Spülung, Einspeisung oder auch Entlüftung. Der Anschluss E1 wird eingesetzt, wenn eine dauerhafte externe Einspeisung in den Magnetantrieb gewünscht ist, der Anschluss E2 eignet sich zur kurzzeitigen Spülung oder auch zur externen Entlüftung der Magnetkupplung. Wenn ein hohes Maß an Sicherheit gefordert wird, kann die Ausführung mit doppelschaligem Spalttopf eingesetzt werden. Es handelt sich dabei um zwei ineinanderliegende Spalttöpfe, die jeder für sich auf die Betriebsbedingungen ausgelegt sind. Bei Beschädigung eines der beiden Spalttöpfe bleibt das System dicht. Der Raum zwischen den beiden Spalttöpfen kann überwacht werden. Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Ausführung nach DIN EN ISO 2858 / DIN EN ISO 15783

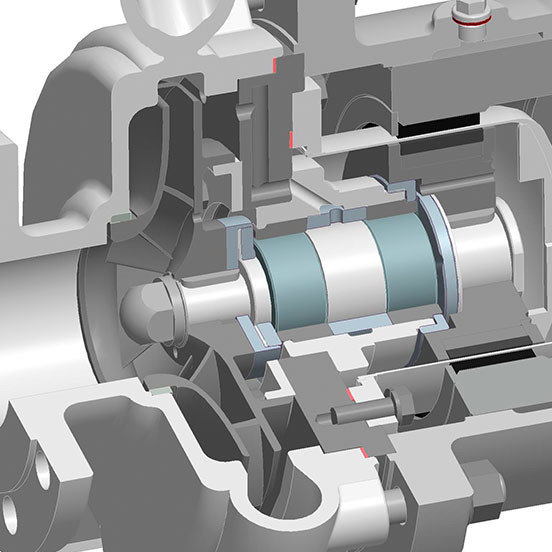

Wartungsfreie Permanent-Magnetkupplung

Modulares Baukastensystem

Keine dynamischen Dichtungen, Produktraum/Atmosphäre getrennt durch Spalttopf

Tauchtiefe bis max. 6.000 mm

Fördermenge

Q

900 m³/h

Förderhöhe

H

max. 200 m L.C.

Temperatur

t

-40 °C bis +200 °C

Druckstufe

p

max. PN 40

Spiralgehäuse:

1.4408 oder 1.0619

Laufrad:

1.4408

Spalttopf:

1.4571/2.4610

Magnetträger:

1.4571

Gleitlagerung:

Siliciumcarbid

Zwischenlaterne:

1.4571

Lagerträger:

0.7043

Druckrohr:

1.4571

Tragrohr:

1.4571

H1

beheiztes Pumpengehäuse

H2

beheizte Zwischenlaterne

F

Innenfilter

E1

externe Einspeisung, interne Teilstrombohrungen verschlossen

E2

externe Spülung / Entlüftung, interne Teilstrombohrungen offen

E1F

externer Teilstrom mit Hauptstromfilter nach DGRL

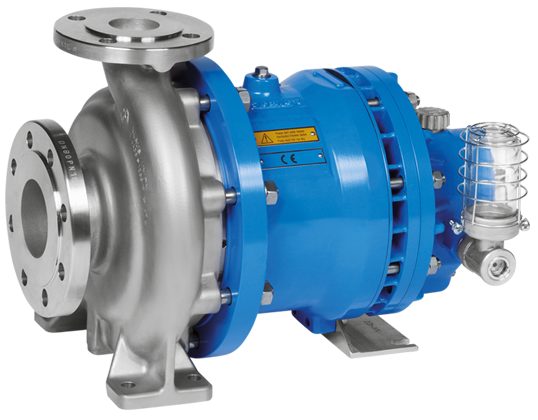

SLM AV

max. 200 m³/h max. 155 m L.C. -200 °C bis +450 °C max. PN 400 KEY FACTS

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN Höhere Leistungen auf Anfrage MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG Sonstige Werkstoffkombinationen auf Anfrage max. 200 m³/h max. 155 m L.C. -120 °C bis +400 °C max. PN 400 key facts

MEDIEN TECHNISCHE DATEN Höhere Leistungen auf Anfrage WERKSTOFFE STANDARDAUSFÜHRUNG Sonstige Werkstoffkombinationen auf Anfrage Blockausführungen: NACHSETZZEICHEN (AUSFÜHRUNGEN):Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

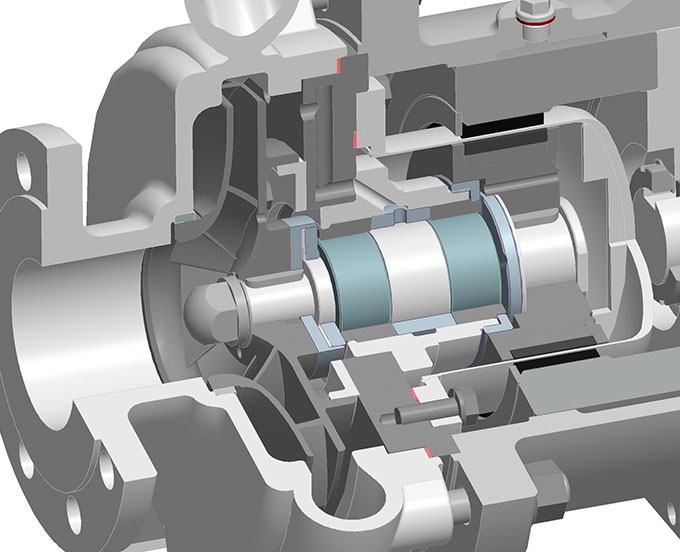

Ausführung nach ASME B73.3-2015

Wartungsfreie Permanent-Magnetkupplung

Modulares Baukastensystem

Keine dynamischen Dichtungen, Produktraum/Atmosphäre getrennt durch Spalttopf

Fördermenge

Q

200 m³/h

Förderhöhe

H

max. 155 m L.C.

Temperatur

t

-200 °C bis +450 °C

Druckstufe

p

max. PN 400

Spiralgehäuse:

1.4408

Laufrad:

1.4408

Spalttopf:

1.4571/2.4610

Magnetträger:

1.4571

Gleitlagerung:

Siliciumcarbid

Zwischenlaterne:

1.0619

Lagerträger:

0.7043

Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Fördermenge

Q=

3.500 m³/h

Förderhöhe

H=

max. 220 m

Temperatur

t=

-120 °C bis +400 °C

Druckstufe

p=

max. PN 400

Variante

Ausführung

Bemerkung

SLM AVB

Blockpumpe

Motorlaterne (ohne Wellenkupplung)

H1

beheiztes Pumpengehäuse

H2

beheizte Zwischenlaterne

S

Wärmesperre ohne Sekundärabdichtung

W

Wärmesperre mit Sekundärabdichtung

F

Innenfilter

E1

externe Einspeisung, interne Teilstrombohrungen verschlossen

E2

externe Spülung / Entlüftung, interne Teilstrombohrungen offen

E1F

externer Teilstrom mit Hauptstromfilter nach DGRL

D

Doppelschaliger Spalttopf

J

Inducer

AUSFÜHRUNGSVARIANTEN

Die Pumpen sind mit einem Heizmantel am Pumpengehäuse (H1) und/oder mit einem Heizmantel in der Zwischenlaterne (H2) ausgerüstet. Beide Heizmäntel können zusammen mit einer Umführungsleitung verbunden oder separat ausgeführt sein. Die Heizmäntel sind in der Standardausführung für einen Arbeitsdruck von 16 bar bei 200°C (Dampf) bzw. 6 bar bei 350°C (Wärmeträgeröl) ausgelegt. Sinngemäß können die Heizmäntel auch zur Kühlung verwendet werden.

Die Wärmesperre sorgt als Bauteil zwischen dem Lagerträger (bei der Lagerträgerausführung) oder dem Antriebsmotor (bei der Blockausführung) und der Hydraulik für Wärmeabfuhr. Dadurch werden die Wälzlagertemperaturen im Antriebsbereich bei Förderung von warmem Fördergut reduziert. In die Wärmesperre kann zusätzlich ein Radialwellendichtring eingebaut werden, der zum Magnettreiber hin abdichtet. Der Dichtring sorgt als Sekundärabdichtung dafür, dass bei einer Spalttopfleckage das Produkt nicht unmittelbar in die Umgebung austritt. Voraussetzung für den Einsatz der Sekundärabdichtung ist die Überwachung des Magnettreiberraums, um Leckage rechtzeitig zu erkennen.

Bei Förderung feststoffbeladener Fördergüter sorgt der Innenfilter dafür, dass keine unzulässig großen Feststoffpartikel in die Teilstromkanäle und somit in die Magnetkupplung bzw. in die Gleitlagerung gelangen können.

Die externen Anschlüsse erlauben eine externe Spülung, Einspeisung oder auch Entlüftung. Der Anschluss E1 wird eingesetzt, wenn eine dauerhafte externe Einspeisung in den Magnetantrieb gewünscht ist, der Anschluss E2 eignet sich zur kurzzeitigen Spülung oder auch zur externen Entlüftung der Magnetkupplung.

Wenn ein hohes Maß an Sicherheit gefordert wird, kann die Ausführung mit doppelschaligem Spalttopf eingesetzt werden. Es handelt sich dabei um zwei ineinanderliegende Spalttöpfe, die jeder für sich auf die Betriebsbedingungen ausgelegt sind. Bei Beschädigung eines der beiden Spalttöpfe bleibt das System dicht. Der Raum zwischen den beiden Spalttöpfen kann überwacht werden.

Bei sehr geringen NPSH-Werten in der Anlage, werden häufig Inducer eingesetzt. Sie reduzieren spürbar den Pumpen-NPSH, über den gesamten Betriebsbereich, ohne dabei die Pumpencharakteristik zu verändern. Eine Nachrüstung vorhandener Pumpen ist, in den meisten Fällen, ohne größere Umbaumaßnahmen möglich.

SLM NHO

max. 1.200 m³/h max. 215 m L.C. -120 °C bis +450 °C max. PN 40 key facts

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN Sonderausführungen bis PN400 Höhere Leistungen auf Anfrage MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG Sonstige Werkstoffkombinationen auf Anfrage max. 1.200 m³/h max. 215 m -120 °C bis +400 °C max. PN 40 beschreibung

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG NACHSETZZEICHEN (AUSFÜHRUNGEN):Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Ausführung nach DIN EN ISO 2858 / DIN EN ISO 15783

Temperaturbereich bis max. 450 °C

Wartungsfreie Permanent-Magnetkupplung

Modulares Baukastensystem

Keine dynamischen Dichtungen, Produktraum/Atmosphäre getrennt durch Spalttopf

Fördermenge

Q

1.200 m³/h

Förderhöhe

H

max. 215 m L.C.

Temperatur

t

-120 °C bis +450 °C (ungekühlt)

Druckstufe

p

max. PN 40

Spiralgehäuse:

1.0619 oder 1.4408

Laufrad:

1.4408

Spalttopf:

1.4571/2.4610 oder Titan

Magnetträger:

1.4571

Gleitlagerung:

Siliciumcarbid

Lagerträger:

0.7043

Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

50Hz

60Hz

Fördermenge

Q =

3.500 m³/h

4.200 m³/h

Förderhöhe

H =

150 m

215 m

Temperatur

t =

-50 °C bis +250 °C bis +300 °C

Typ NVN/NVS TYP NVO

p =

PN16

H1

beheiztes Pumpengehäuse

H2

beheizte Zwischenlaterne

S

Wärmesperre ohne Sekundärabdichtung

W

Wärmesperre mit Sekundärabdichtung

F

Innenfilter

E1

externe Einspeisung, interne Teilstrombohrungen verschlossen

E2

externe Spülung / Entlüftung, interne Teilstrombohrungen offen

E1F

externer Teilstrom mit Hauptstromfilter nach DGRL

J

Inducer

AUSFÜHRUNGSVARIANTEN

Die Pumpen sind mit einem Heizmantel am Pumpengehäuse (H1) und/oder mit einem Heizmantel in der Zwischenlaterne (H2) ausgerüstet. Beide Heizmäntel können zusammen mit einer Umführungsleitung verbunden oder separat ausgeführt sein. Die Heizmäntel sind in der Standardausführung für einen Arbeitsdruck von 16 bar bei 200°C (Dampf) bzw. 6 bar bei 350°C (Wärmeträgeröl) ausgelegt. Sinngemäß können die Heizmäntel auch zur Kühlung verwendet werden.

Die Wärmesperre sorgt als Bauteil zwischen dem Lagerträger (bei der Lagerträgerausführung) oder dem Antriebsmotor (bei der Blockausführung) und der Hydraulik für Wärmeabfuhr. Dadurch werden die Wälzlagertemperaturen im Antriebsbereich bei Förderung von warmem Fördergut reduziert. In die Wärmesperre kann zusätzlich ein Radialwellendichtring eingebaut werden, der zum Magnettreiber hin abdichtet. Der Dichtring sorgt als Sekundärabdichtung dafür, dass bei einer Spalttopfleckage das Produkt nicht unmittelbar in die Umgebung austritt. Voraussetzung für den Einsatz der Sekundärabdichtung ist die Überwachung des Magnettreiberraums, um Leckage rechtzeitig zu erkennen.

Bei Förderung feststoffbeladener Fördergüter sorgt der Innenfilter dafür, dass keine unzulässig großen Feststoffpartikel in die Teilstromkanäle und somit in die Magnetkupplung bzw. in die Gleitlagerung gelangen können.

Die externen Anschlüsse erlauben eine externe Spülung, Einspeisung oder auch Entlüftung. Der Anschluss E1 wird eingesetzt, wenn eine dauerhafte externe Einspeisung in den Magnetantrieb gewünscht ist, der Anschluss E2 eignet sich zur kurzzeitigen Spülung oder auch zur externen Entlüftung der Magnetkupplung.

Bei sehr geringen NPSH-Werten in der Anlage, werden häufig Inducer eingesetzt. Sie reduzieren spürbar den Pumpen-NPSH, über den gesamten Betriebsbereich, ohne dabei die Pumpencharakteristik zu verändern. Eine Nachrüstung vorhandener Pumpen ist, in den meisten Fällen, ohne größere Umbaumaßnahmen möglich.

SLM NV

max. 3.500 m³/h max. 220 m L.C. -200 °C bis +450 °C max. PN 400 key facts

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG max. 3.500 m³/h max. 220 m -120 °C bis +400 °C max. PN 400 key facts

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG max. 1.200 m/h max. 215 m -50 °C bis +300 °C max. PN 400 KEY FACTS

KONSTRUKTIONSMERKMALE TECHNISCHE DATEN MEDIEN WERKSTOFFE STANDARDAUSFÜHRUNG NACHSETZZEICHEN (AUSFÜHRUNGEN): AUSFÜHRUNGSVARIANTEN Die Pumpen sind mit einem Heizmantel am Pumpengehäuse (H1) und/oder mit einem Heizmantel in der Zwischenlaterne (H2) ausgerüstet. Beide Heizmäntel können zusammen mit einer Umführungsleitung verbunden oder separat ausgeführt sein. Die Heizmäntel sind in der Standardausführung für einen Arbeitsdruck von 16 bar bei 200°C (Dampf) bzw. 6 bar bei 350°C (Wärmeträgeröl) ausgelegt. Sinngemäß können die Heizmäntel auch zur Kühlung verwendet werden. Die Wärmesperre sorgt als Bauteil zwischen dem Lagerträger (bei der Lagerträgerausführung) oder dem Antriebsmotor (bei der Blockausführung) und der Hydraulik für Wärmeabfuhr. Dadurch werden die Wälzlagertemperaturen im Antriebsbereich bei Förderung von warmem Fördergut reduziert. In die Wärmesperre kann zusätzlich ein Radialwellendichtring eingebaut werden, der zum Magnettreiber hin abdichtet. Der Dichtring sorgt als Sekundärabdichtung dafür, dass bei einer Spalttopfleckage das Produkt nicht unmittelbar in die Umgebung austritt. Voraussetzung für den Einsatz der Sekundärabdichtung ist die Überwachung des Magnettreiberraums, um Leckage rechtzeitig zu erkennen. Bei Förderung feststoffbeladener Fördergüter sorgt der Innenfilter dafür, dass keine unzulässig großen Feststoffpartikel in die Teilstromkanäle und somit in die Magnetkupplung bzw. in die Gleitlagerung gelangen können. Dieses Spalttopfmaterial generiert in der Magnetkupplung keine Verlustleistung. Zum Einsatz kommt dieser Spalttopf, wenn ein möglichst hoher Pumpenwirkungsgrad gewünscht ist oder wenn die Erwärmung des Produkts durch die Verlustleistung vermieden werden muss. Die externen Anschlüsse erlauben eine externe Spülung, Einspeisung oder auch Entlüftung. Der Anschluss E1 wird eingesetzt, wenn eine dauerhafte externe Einspeisung in den Magnetantrieb gewünscht ist, der Anschluss E2 eignet sich zur kurzzeitigen Spülung oder auch zur externen Entlüftung der Magnetkupplung.

Der selbstreinigende Hauptstromfilter wird bei Förderung von Produkten mit mäßiger Feststoffbeladung eingesetzt. Hierbei wird der Teilstrom über den Hauptstromfilter und einer Umführungsleitung in die Magnetkupplung geführt. Die internen Teilstrombohrungen von der Hydraulik zur Magnetkupplung sind verschlossen. Die Ausführung ohne Teilstrom wird bei starker Feststoffbeladung des Fördergutes eingesetzt. Der Gehäusedeckel besitzt zwei externe Anschlüsse zum Befüllen und Entleeren des Spalttopfraumes. Die spezielle Ausführung des Gleitlagers sorgt dafür, dass keine Feststoffe vom Produktraum in den Magnetkupplungsbereich gelangen. Wenn ein hohes Maß an Sicherheit gefordert wird, kann die Ausführung mit doppelschaligem Spalttopf eingesetzt werden. Es handelt sich dabei um zwei ineinanderliegende Spalttöpfe, die jeder für sich auf die Betriebsbedingungen ausgelegt sind. Bei Beschädigung eines der beiden Spalttöpfe bleibt das System dicht. Der Raum zwischen den beiden Spalttöpfen kann überwacht werden. Bei sehr geringen NPSH-Werten in der Anlage, werden häufig Inducer eingesetzt. Sie reduzieren spürbar den Pumpen-NPSH, über den gesamten Betriebsbereich, ohne dabei die Pumpencharakteristik zu verändern. Eine Nachrüstung vorhandener Pumpen ist, in den meisten Fällen, ohne größere Umbaumaßnahmen möglich. Die Sekundärabdichtung besteht aus einem Hochleistungs-Radialwellendichtring, welcher dafür sorgt, dass im Falle einer Spalttopfleckage kein unmittelbarer Produktaustritt an der Antriebswelle erfolgt.Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Ausführung nach DIN EN ISO 2858 / DIN EN ISO 15783

Wartungsfreie Permanent-Magnetkupplung

Modulares Baukastensystem

Keine dynamischen Dichtungen, Produktraum/Atmosphäre getrennt durch Spalttopf

Lebensdauerfettgeschmierte Lager im Standard

Fördermenge

Q

3.500 m³/h

Förderhöhe

H

max. 220 m L.C.

Temperatur

t

-120 °C bis +450 °C

Druckstufe

p

max. PN 400

Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Fördermenge

Q=

3.500 m³/h

Förderhöhe

H=

max. 220 m

Temperatur

t=

-120 °C bis +450 °C

Druckstufe

p=

max. PN 400

Fördermenge

Förderhöhe

Temperaturbereich

Druckstufe

Druckstufe bis max. PN 400

Ausführung nach DIN EN ISO 2858 / DIN EN ISO 15783

Wartungsfreie Permanent-Magnetkupplung

Modulares Baukastensystem

Keine dynamischen Dichtungen, Produktraum/Atmosphäre getrennt durch Spalttopf

Lebensdauerfettgeschmierte Lager im Standard

Fördermenge

Q

3.500 m³/h

Förderhöhe

H

max. 220 m

Temperatur

t

-120 °C bis +450 °C

Druckstufe

p

max. PN 400

H1

beheiztes Pumpengehäuse

H2

beheizte Zwischenlaterne

S

Wärmesperre ohne Sekundärabdichtung

W

Wärmesperre mit Sekundärabdichtung

F

Innenfilter

Z, C

Spalttopf aus Zirkonoxid (Z); Spalttopf kunststoffausgekleidet CFK (C)

E1

externe Einspeisung, interne Teilstrombohrungen verschlossen

E2

externe Spülung / Entlüftung, interne Teilstrombohrungen offen

E1F

externer Teilstrom mit Hauptstromfilter nach DGRL

OT

Pumpe ohne Teilstrom, siehe Beschreibung SLM NV OT

Doppelschaliger Spalttopf

Doppelschaliger Spalttopf

J

Inducer

L

Sekundärabdichtung zwischen den Wälzlagern