Flow Rate

up to 3.500 m³/h

Delivery Head

up to 220 m L.C.

Temperature Range

-120 °C to +450 °C

Pressure Rating

up to PN 400

key facts

-

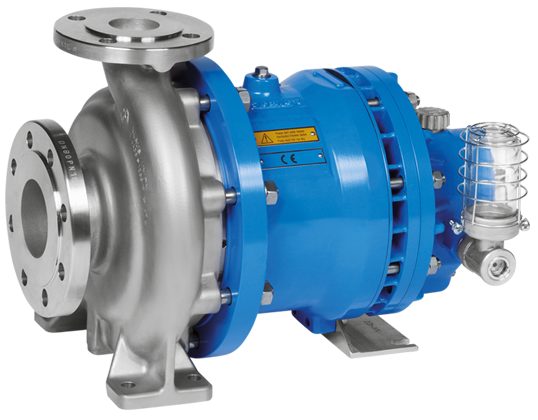

Design according to DIN EN ISO 2858 / DIN EN ISO 15783

-

Maintenance-Free Permanent Magnet Drive

-

Modular Design

-

No Dynamic Seal, Separation of Liquid Chamber and Atmosphere by Means of Containment Shell

-

Greased-for-Life Anti-Friction Bearings as standard

DESIGN

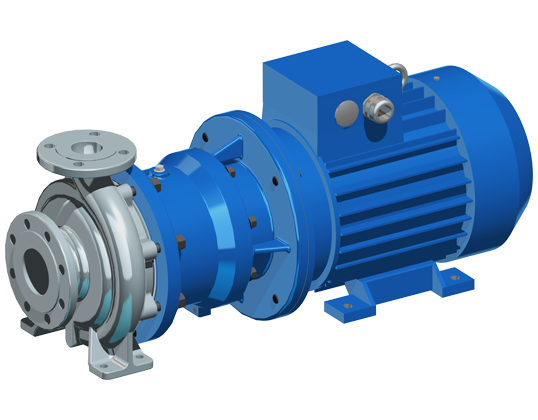

- Single-Stage Centrifugal Pump in Process Design

- Synchronous Permanent Magnet Drive

- Easy to Maintain

- Separation of liquid Chamber and Atmosphere by means of Containment Shell

- Bearing Bracket with Oil-Lubricated or Greased-for-Life Anti-Friction Bearings; Optional: Close-Coupled Design

- Product-Lubricated Journal Bearings; Made of Silicon Carbide (SSiC); Customized Materials (e.g. Carbon, WOC etc.) on demand

OPERATING RANGE

| Flow Rate | Q | 3.500 m³/h |

| Delivery Head | H | up to 220 m L.C. |

| Temperature Range | t | -200 °C to +450 °C |

| Pressure Rating | p | up to PN 400 |

TYPICAL APPLICATION

- Acids

- Lyes

- Hydrocarbons

- Heat Transfer Liquids

- Coolants

- Liquid Petroleum Gases (LPG)

- Aggressive, explosive, toxic and odorous media

- Valuable media

- Liquids Containing Solids

- High-Viscosity Liquids

CUSTOM MATERIALS

- Pump casing: 1.4408 or 1.0619

- Impeller: 1.4408

- Containment Shell: 1.4571/2.4610

- Magnet Carrier: 1.4571

- Journal Bearings: Silicon Carbide

- Intermediate Lantern: 1.0619

- Bearing Bracket: 0.7043

- Further Materials are available

Flow Rate

up to 3.500 m³/h

Delivery Head

up to 220 m

Temperature Range

-120 °C to +400 °C

Pressure Rating

up to PN 400

key facts

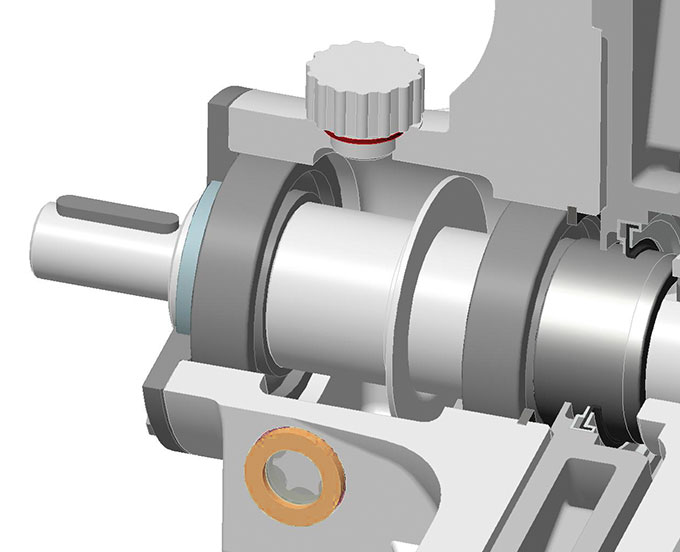

- No Alignment between Pump and Motor

- No Coupling and Coupling Guard

- No Ball Bearings

- Pump does not require scheduled Maintenance

- No Oil Lubrication necessary

- Lower noise level

- High Stiffness of the Pump Shaft because of small overhung compared to Pumps with Shaft Seals

- Use of standard high efficient IEC and NEMA Motors contrary to canned Motors

- Better availability with standard Motors

- Maintenance of Motors is standardized and can be done by the customer on site

- Base Plates for Close-Coupled Design do not need to be rigid acc. to API 685 – 7.3

DESIGN

- Close-Coupled Design

- Process Design

- Magnet Drive

- Leak-free

- Horizontal set up

- Modular Design

OPERATING RANGE

| Flow Rate | Q= | 3.500 m³/h |

| Delivery Head | H= | up to 220 m |

| Temperature Range | t= | -120 °C to +450 °C |

| Pressure Rating | p= | up to PN 400 |

TYPICAL APPLICATION

- Acids

- Lyes

- Hydrocarbons

- Aggressive, Explosive and Toxic Liquids

- Liquid Petroleum Gases (LPG)

- Heat Transfer Liquids

- Coolants

- Liquids Containing Solids

- High-Viscosity Liquids

CUSTOM MATERIALS

- Pump casing: 1.4408 or 1.0619

- Impeller: 1.4408

- Containment Shell: 1.4571/2.4610

- Magnet Carrier: 1.4571

- Journal Bearings: Silicon Carbide

- Intermediate Lantern: 1.0619

- Further Materials are available

Flow Rate

up to 1.200 m/h

Delivery Head

up to 215 m

Temperature Range

-50 °C to +300 °C

Pressure Rating

up to PN 400

KEY FACTS

-

Pressure Rating: up to PN 400

-

Design according to DIN EN ISO 2858 / DIN EN ISO 15783

-

Maintenance-Free Permanent Magnet Drive

-

Modular Design

-

No Dynamic Seal, Separation of Liquid Chamber and Atmosphere by Means of Containment Shell

-

Greased-for-Life Anti-Friction Bearings as standard

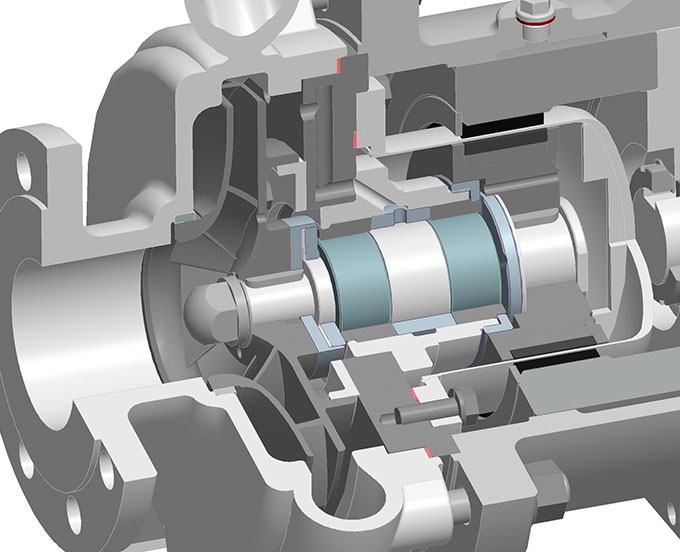

DESIGN

- Single-Stage Centrifugal Pump

- Process Design

- Design High-Pressure Applications

- Magnet Drive

- Leak-free

- Horizontal set up

- Modular Design

- Bearing Bracket with Oil-Lubricated Anti-Friction Bearings

OPERATING RANGE

| Flow Rate | Q | 3.500 m³/h |

| Delivery Head | H | up to 220 m |

| Temperature Range | t | -120 °C to +450 °C |

| Pressure Rating | p | up to PN 400 |

TYPICAL APPLICATION

- Acids

- Lyes

- Hydrocarbons

- Aggressive, Explosive and Toxic Liquids

- Liquid Petroleum Gases (LPG)

- Heat Transfer Liquids

- Coolants

- Liquids Containing Solids

- High-Viscosity Liquids

CUSTOM MATERIALS

- Pump Casing: 1.4571

- Impeller: 1.4408

- Containment Shell: Titanium

- Magnet Carrier: 1.4571

- Journal Bearings: Silicon Carbide

- Intermediate Lantern: 1.0619

- Bearing Bracket: 0.7043

- Further Materials are available

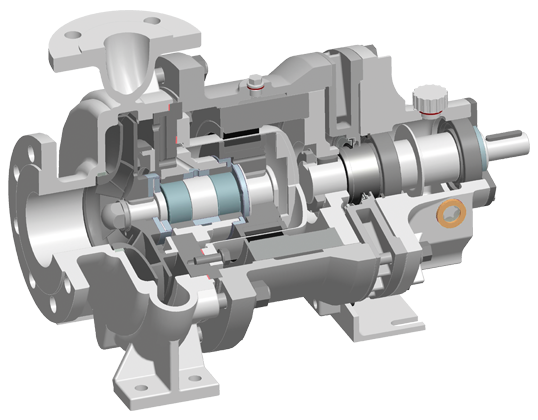

DESIGN VARIANTS:

| H1 | Heated Pump Casing |

| H2 | Heated Bearing Lantern |

| S | Thermal Barrier without Secondary Seal |

| W | Thermal Barrier with Secondary Seal |

| F | Internal Filter |

| Z, C | Containment Shell of Zirconium Oxide (Z); Containment Shell plasic-coated CFK (C) |

| E1 | External feed, internal partial flow holes closed off |

| E2 | External Flushing/ Venting, internal partial flow holes open |

| E1F | External partial flow with main flow filter according to DGRL |

| OT | Pump without partial flow, see description SLM NV OT |

| Double Containment Shell | Double Containment Shell |

| J | Inducer |

| L | Secondary seal between Anti-Friction Bearings |

AUSFÜHRUNGSVARIANTEN

The pumps are outfitted with a heat jacket and pump casing (H1) and/or a heat jacket in the bearing lantern (H2). Both heat jackets can be realized either separately or in conjunction with a bypass line. The heat jackets in the standard construction are rated for operating pressure of 16 bar at 200 °C (steam) or 6 bar at 350 °C. The heat jackets can also be used for cooling.

The thermal barrier acts as a structural element between the bearing carrier (in the bearing carrier model) or drive motor (in the close coupled model), whereas the hydraulic system allows for heat transfer. This reduces ball bearing temperatures in the gearing when hot liquids are being transported. A radial shaft sealing ring can also be integrated into the thermal barrier for purposes of sealing the magnet driver. The sealing ring acts as a secondary seal that prevents the product from leaking into the environment through a leak in the isolation shell. In order for this secondary seal to be used, the magnet driver chamber must be monitored so that leaks can be detected in good time.

When solids-containing liquids are being transported, the internal filter prevents inadmissibly large particles from entering the flow channels, and from there the magnetic coupling and internal bearings.

This isolation shell generates no Eddy Current losses in the magnet drive. This isolation shell offers maximum pump effi ciency and is particularly benefi cial where heat input into the pumped liquid is to be avoided.

These external connections allow for external flushing, feeding and/or venting. Connection E1 is used in situations where a continuous feed into the magnet drive is desired. Connection E2 is used suitable for short-term flushing, or for external venting of the magnetic coupling.

The self-cleaning discharge fi lter is used for applications where liquids with a moderate percentage of solids are handled. The flush flow is picked up externally from the discharge filter and re-introduced into the magnet coupling. The internal flush flow ports are closed.

This construction type is used for applications where liquids with a high percentage of solids are handled. The casing cover is equipped with two external connections for feeding and draining of the isolation shell area. The specially designed journal bearings prevent any solids within the pumped liquid from entering the magnet drive.

The double isolation shell should be used in situations requiring a high level of safety. The unit consists of two interlocking isolation shells, both of which are rated for the relevant operating conditions. If one of the two units is damaged, the casing still remains leaktight. The gap between the two units can be monitored.

Inducers are often used in cases where the installation’s NPSH values are extremely low. Inducers substantially reduce pump NPSH throughout the installation without altering pump characteristics. Inducer J can be retrofitted on existing pumps, in most cases with only a minimum amount of pump modification.

The secondary sealing consists of a highperformance radial shaft seal ring, which ensures that there is no immediate leakage of the liquid to the atmosphere in the drive shaft area in the event of an isolation shell failure.